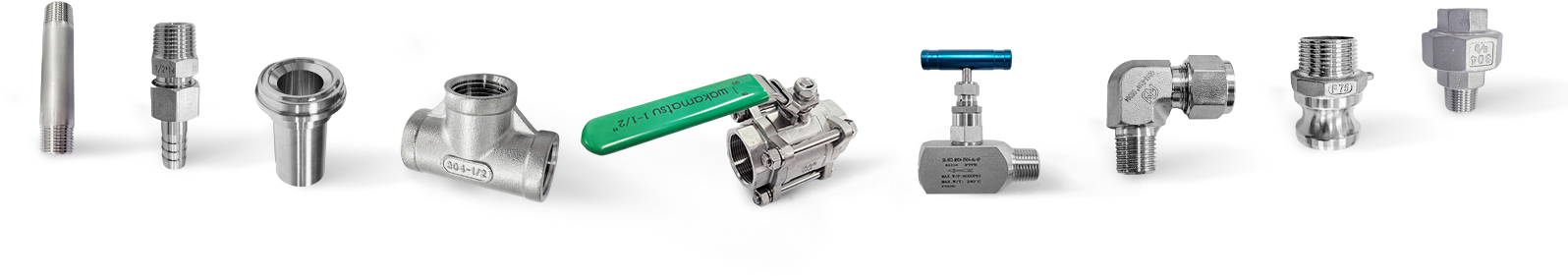

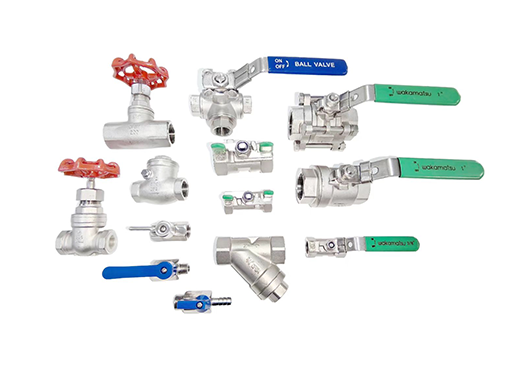

上海若松は2003年に設立された日本資本のメーカーで、ステンレス製ねじ込み継手、バルブ、バイト式チューブ継手を専門としています。

20年以上の業界ノウハウを活かし、日本の精密製造技術と先進的な生産設備を融合させ、世界中の顧客に高品質なソリューションを提供しています。

建設、産業機器、安全システムなど幅広い分野で採用され、日本、欧州、東南アジアの顧客から信頼を得ています。

-

0+m2

0+m2工場面積

-

0M+

0M+年間生産能力

- トイレ用ステンレス丸パイプキャップ

- WHC ステンレス製六角パイプキャップ

- ステンレス製隔壁継手 Ttシリーズ めねじ・おねじ

- ステンレス製隔壁継手 TTMシリーズ おねじ・めねじ

- W - Ktz ステンレス鋼製ストレートバイトタイプ継手

- W - KTZR ステンレス鋼製径違いストレートバイトタイプ継手

- W - Ktzm ステンレス鋼製ストレートおねじくい込み式継手

- W - Ktzf ステンレス鋼製ストレートめねじくい込み式継手

- W - Ktl ステンレス鋼製エルボバイトタイプ継手

- W - Ktlm ステンレス鋼製エルボバイトタイプ継手

- W - Ktlf ステンレス鋼めねじエルボバイトタイプ継手

- W - Ktt ステンレス鋼製ティーバイト式継手

-

経験ステンレス鋼製造に20年以上専念し、要求の厳しい産業分野での実績を有している。

経験ステンレス鋼製造に20年以上専念し、要求の厳しい産業分野での実績を有している。 -

品質ISO9001認証を取得し、原材料選定から最終検査まで厳格な日本式品質管理を実施。

品質ISO9001認証を取得し、原材料選定から最終検査まで厳格な日本式品質管理を実施。 -

生産能力9,400㎡の工場に先進的なCNC機械を完備し、年間400万点以上を生産。

生産能力9,400㎡の工場に先進的なCNC機械を完備し、年間400万点以上を生産。 -

カスタマイズお客様のニーズに合わせたOEMソリューションを提供。標準注文から特殊エンジニアリングプロジェクトまで対応。

カスタマイズお客様のニーズに合わせたOEMソリューションを提供。標準注文から特殊エンジニアリングプロジェクトまで対応。 -

グローバル展開日本、欧州、東南アジアの顧客から信頼され、多様な国際規格に対応。

グローバル展開日本、欧州、東南アジアの顧客から信頼され、多様な国際規格に対応。 -

サービス迅速なアフターサポート、製品カタログのダウンロード提供、プロジェクト要件への専門的な支援を実施。

サービス迅速なアフターサポート、製品カタログのダウンロード提供、プロジェクト要件への専門的な支援を実施。

をご覧ください。

-

業界ニュースJan. 05 2026ステンレス鋼製ねじ込み継手 NPT/BSPT を使用する理由

とは何ですか ステンレス鋼製ねじ継手 NPT/BSPT ?

あ ステンレス鋼製ねじ継手 NPT/BSPT は、産業および配管システムで広く使用されているパイプ コネクタの一種です。これらの継手は、ネジ端を使用してパイプを接続するように設計されており、漏れのない安全な接続を提供します。 NPT (National Pipe Thread) と BSPT (British Standard Pipe Taper) の 2 つの主要なねじ規格は、地域の配管システムとの互換性を保証します。

- 材質:耐食性と強度のための高級ステンレス鋼で作られています。

- ねじタイプ: 米国標準パイプ用の NPT、ヨーロッパおよび国際システム用の BSPT。

- あpplications: Used in water, gas, oil, and chemical pipelines.

- 比較表:

特徴 NPT BSPT ねじ山の角度 60° 55° シーリング テーパー付き、ネジ山シーラントが必要 テーパー付き、ネジ山シーラントを推奨 使用地域 北アメリカ ヨーロッパとアジア ステンレス鋼製ねじ継手 NPT/BSPT あdvantages

選択する ステンレス鋼製ねじ継手 NPT/BSPT 耐久性、安全性、メンテナンスの面で大きなメリットがあります。ステンレス鋼は耐食性、耐高圧性、耐温度性を保証しており、産業用途に最適です。ねじ接続により、溶接や特別な工具を使用せずに設置と将来のメンテナンスが簡素化されます。

- 耐久性: 過酷な環境や化学薬品への暴露に耐えます。

- 漏れ防止: テーパーねじが漏れを最小限に抑えながらしっかりとシールします。

- 取り付けが簡単: 溶接は必要ありません。標準的なパイプシステムに適合します。

- 比較表:

特徴 ステンレス鋼ねじ込み 溶接継手 耐食性 高 中等度 設置の容易さ 簡単 溶接が必要です メンテナンス シンプル 複雑な あpplications of ステンレス鋼製ねじ継手 NPT/BSPT

これらの継手は多用途であり、業界全体で広く使用されています。 NPT ねじと BSPT ねじの両方との互換性により、配管、化学、石油化学、および水処理システムにおける世界的な用途が可能になります。ステンレス鋼の弾力性により、高圧、高温環境でも使用されます。

- 産業用パイプライン: 石油、ガス、化学物質の輸送。

- 給水および廃水処理システム。

- 空調設備 および圧縮空気システム。

- 比較表:

産業 ユースケース 石油とガス 高-pressure pipelines and valves 化学 耐食性の化学物質輸送 配管 家庭用および商業用の水道管 HVAC 圧縮空気および加熱システム 選び方 ステンレス鋼製ねじ継手 NPT/BSPT

右を選択する ステンレス鋼製ねじ継手 NPT/BSPT パイプのサイズ、ネジの種類、圧力定格、および使用環境によって異なります。工業用または家庭用の継手を指定する場合は、化学的適合性、温度制限、および規格への準拠を考慮してください。

- ねじタイプ: 既存の配管との互換性を確保します (NPT または BSPT)。

- 材質グレード: 耐食性のための 304 または 316 などのステンレス鋼グレード。

- 圧力定格: フィッティングをシステムの圧力要件に合わせます。

- サイズと寸法: ネジのサイズとパイプ直径の互換性を確認してください。

- 比較表:

因子 おすすめ ねじの種類 システムに基づいて NPT/BSPT を照合する 材質グレード 標準は 304、耐薬品性は 316 圧力定格 メーカーの仕様を確認する パイプサイズ 既存のパイプラインで確認する メンテナンスのヒント ステンレス鋼製ねじ継手 NPT/BSPT

適切なメンテナンスを行うことで寿命が延びます ステンレス鋼製ねじ継手 NPT/BSPT 漏れのない動作を保証します。定期的に検査、清掃し、適切なネジ山シーラントを塗布することで、腐食や故障を防ぐことができます。ネジ山を保護するために、締め付ける際は過度のトルクを避けてください。

- 検査: 摩耗や腐食の兆候がないか定期的に確認してください。

- クリーニング: ネジ山からゴミや化学残留物を取り除きます。

- ネジ山シーラント: 推奨に従って PTFE テープまたは液体シーラントを塗布します。

- トルク管理: ねじ山を損傷する可能性がある締めすぎを避けてください。

よくある質問

NPT と BSPT の違いは何ですか? ステンレス鋼製ねじ継手 NPT/BSPT ?

NPT ねじは主に北米で 60° のねじ角度で使用され、BSPT ねじは 55° のねじ角度で国際的に使用されます。どちらもシールを作成するように設計されたテーパーねじですが、アダプターなしでは規格を交換できません。

できる ステンレス鋼製ねじ継手 NPT/BSPT 高圧システムを扱うには?

はい、適切に評価されていれば、これらの継手は高圧用途に対応できます。ステンレス鋼の機械的強度とテーパーねじの組み合わせにより、産業用パイプラインや油圧システムに適した、漏れのない安全な接続が保証されます。

化学用途に最適なステンレス鋼グレードはどれですか?

耐薬品性については、モリブデン含有量が高いグレード 316 ステンレス鋼が推奨されます。グレード 304 と比較して、酸、塩、化学溶剤に対する耐腐食性に優れています。

ステンレス製のねじ込み継手の漏れを防ぐにはどうすればよいですか?

漏れを防ぐために、常に正しいネジ山シーラントまたは PTFE テープを使用してください。締めすぎを避け、ねじ山がきれいであることを確認し、システムの圧力と温度に適した継手のグレードとサイズを選択してください。

あre ステンレス鋼製ねじ継手 NPT/BSPT 再利用可能ですか?

はい、良好な状態であれば再利用できますが、分解を繰り返すとネジ山が損傷する可能性があります。再取り付けする前にネジ山の摩耗や変形を検査し、毎回新しいネジ山シーラントを塗布してください。

-

業界ニュースDec. 24 2025ステンレス製工業用フランジを選ぶ理由

とは何ですか ステンレス製工業用フランジ ?

あ ステンレス製工業用フランジ 産業用配管システムのパイプ、バルブ、ポンプ、その他の機器を接続するために使用される機械部品です。高級ステンレス鋼製で、高圧、高温条件下でも優れた耐食性、耐久性、信頼性を発揮します。フランジはコンポーネント間に強力なシールを形成し、メンテナンスやシステムの変更に不可欠な簡単な組み立てと分解を可能にします。

- 材質: 耐薬品性と耐熱性を備えた 304 または 316 などの高級ステンレス鋼。

- 接続タイプ: ウェルドネック、スリップオン、ソケットウェルド、ねじ込み、ブラインドフランジ。

- あpplications: Used in oil, gas, chemical, water treatment, and power generation industries.

- 比較表:

フランジタイプ ステンレス鋼 炭素鋼 耐食性 高 中等度 メンテナンス 低い 中等度 温度耐性 高 標準 あdvantages of ステンレス製工業用フランジ

を使用して ステンレス製工業用フランジ システムの安全性、信頼性、寿命を向上させるいくつかの利点があります。ステンレス鋼は腐食、酸化、化学的攻撃に対する耐性があるため、産業用途に最適です。フランジ接続により、特殊な工具や溶接を必要とせずに、取り付け、位置合わせ、メンテナンスが簡単に行えます。

- 耐久性:過酷な環境でも腐食、錆、スケールに耐性があります。

- 漏れ防止: パイプとコンポーネントの間をしっかりと確実にシールします。

- 取り付けが簡単: 複雑な工具を使わずに素早く組み立てと分解ができます。

- 比較表:

特徴 ステンレス鋼 Flange プラスチックまたは PVC フランジ 耐圧性 高 低い 温度範囲 高 限定 長寿 とても長い 中等度 あpplications of ステンレス製工業用フランジ

ステンレス製工業用フランジ その汎用性と強度により、さまざまな業界で広く使用されています。これらのフランジは、高圧パイプライン、ポンプ、バルブの接続に適しており、化学処理、石油とガス、発電所、水処理施設に不可欠なものとなっています。

- 産業用パイプライン: 石油、ガス、化学物質の輸送システム。

- 安全なパイプ接続のための水および廃水処理プラント。

- HVAC システムと圧縮空気パイプライン。

- 比較表:

産業 ユースケース 石油とガス 高-pressure piping and pump connections 化学 耐食性薬品輸送ライン 水処理 上水パイプラインと廃水パイプラインの安全な接続 発電所 蒸気と冷却システムの接続 選び方 ステンレス製工業用フランジ

正しい選択 ステンレス製工業用フランジ 材料グレード、圧力定格、サイズ、フランジ タイプの評価が含まれます。システム要件と配管規格との互換性を確保することは、安全性とパフォーマンスにとって非常に重要です。適切に選択すると耐久性が向上し、漏れや故障のリスクが最小限に抑えられます。

- 材料グレード: 一般的な用途には 304 を使用し、化学または海洋用途には 316 を使用します。

- フランジ タイプ: システム設計に基づいて、溶接ネック、スリップオン、ソケット溶接、ブラインド、またはネジ付き。

- 圧力と温度の定格: フランジをパイプラインの仕様に合わせます。

- 寸法と規格: 互換性のために ANSI、DIN、または ISO に準拠していることを確認します。

- 比較表:

因子 おすすめ 材質 標準の場合は 304、腐食環境の場合は 316 フランジタイプ 接続要件に基づいて選択する 圧力定格 システム仕様で確認する 標準 あNSI/DIN/ISO depending on region メンテナンスのヒント ステンレス製工業用フランジ

適切なメンテナンス ステンレス製工業用フランジ 長期的なパフォーマンスと漏れのない動作を保証します。定期的な点検、清掃、正しいトルクの適用が不可欠です。適切なガスケットを使用し、フランジの完全性を保護するために締めすぎないようにしてください。

- 点検:定期的に腐食、変形、亀裂がないか確認してください。

- 洗浄: 腐食を防ぐために残留物や化学物質の蓄積を除去します。

- トルク制御: 損傷を防ぐために推奨トルクを適用します。

- ガスケットの使用: 安全で漏れのないシールを維持するには、適切なガスケットを使用してください。

よくある質問

一般的な種類は何ですか ステンレス製工業用フランジ ?

一般的なタイプには、ウェルドネック、スリップオン、ソケットウェルド、ブラインド、ねじ付きフランジなどがあります。各タイプは特定の接続要件と圧力条件に合わせて設計されており、さまざまな産業用途に柔軟性を提供します。

フランジに適したグレードのステンレス鋼を選択するにはどうすればよいですか?

腐食への露出を最小限に抑えた標準用途にはグレード 304 を使用してください。化学環境、海洋環境、または高腐食環境の場合は、酸、塩、強力な化学薬品に対する優れた耐性を備えたグレード 316 を選択してください。

できる ステンレス製工業用フランジ 高温システムで使用できますか?

はい、ステンレス鋼フランジは蒸気パイプラインや熱交換器などの高温用途に適しています。安全性とシステム要件への準拠を確保するために、材料グレードとフランジ定格を常に確認してください。

ステンレス鋼フランジにはどのようなメンテナンスが必要ですか?

腐食や機械的磨耗の定期的な検査、表面の残留物の除去、正しいガスケットの使用、および組み立て時の適切なトルクの適用は、信頼性の高い動作を確保するための重要なメンテナンス方法です。

あre stainless steel flanges reusable?

はい、フランジは良好な状態であれば再利用できますが、分解を繰り返すとシール面が摩耗する可能性があります。再取り付けする場合は、必ず損傷がないか点検し、ガスケットを交換してください。

-

業界ニュースDec. 17 2025ステンレス鋼の突合せ溶接継手とは何ですか?なぜ重要ですか?

はじめに: 高信頼性配管システムのバックボーン

工業、化学、製薬、食品加工の配管の世界では、システムの完全性が最も重要です。流体、ガス、または蒸気の輸送で絶対的な信頼性、漏れのないシール、および極端な腐食、圧力、および温度に対する耐性が必要な場合はどこでも、 ステンレス鋼製突合せ溶接継手 が推奨される接続方法です。ねじ込み式継手やソケット溶接継手とは異なり、突合せ溶接継手はパイプに直接溶接したりパイプ同士を溶接したりするように設計されており、連続した均質な金属片を作成します。この方法では、パイプ端と継手を面取りして「V」溝を作成し、それらを正確に位置合わせしてから、溝を溶接材料で充填します。その結果、多くの場合、ベースパイプ自体の強度と耐食性を超える継手の強度と耐食性が得られます。これらの継手 (エルボ、ティー、レデューサー、キャップなど) は、優れた機械的特性と幅広い腐食環境に対する耐性で選ばれた 304/304L や 316/316L などのオーステナイト系ステンレス鋼グレードから、厳格な寸法規格 (あSME B16.9 など) に従って製造されています。これらは、要求の厳しい使用条件下でもシステムの完全性を維持しながら、配管システムの方向変更、分岐、サイズ変更を可能にする重要な恒久的な接合部を形成します。

- 基本原則: 継手の面取り端をパイプの面取り端に直接溶接することにより、永久的で均質な金属接続が実現します。

- 主な利点: 流量制限を最小限に抑え、腐食や汚染の隙間がない、滑らかで面一な内部を実現し、優れたリーク完全性と長期信頼性を提供します。

- 主要産業: 石油とガス、化学処理、発電、医薬品、食品と飲料、半導体製造に不可欠です。

タイプ、規格、仕様: 詳細ガイド

の家族 ステンレス鋼製突合せ溶接継手 は広範囲にわたり、それぞれのタイプが配管システムのルーティングにおいて特定の機能を果たします。 肘(90°および45°) 流れの方向を変える。 ティー (等径およびレデューシング) 流れを 2 方向に結合または分割できます。 減速機(同心および偏心) 異なる直径のパイプを接続します。同心減速機は中心線を維持し、偏心減速機はパイプの上部または底部を水平に保つために使用されます。 キャップ パイプの端をシールします。これらの継手は正確な寸法基準に従って製造されており、最も一般的には ASME B16.9 (工場製鍛突合せ溶接継手) 北米および EN 10253-3 または DIN 2605 ヨーロッパでは。これらの規格に準拠することで、メーカー間の互換性が保証されます。同様に重要なのは材料仕様です。最も一般的なグレードは次のとおりです。 AISI 304L 一般的な耐食性と AISI 316L 塩化物や酸に対する耐性が強化されており、「L」は溶接時の鋭敏化(炭化物の析出)を防ぐために炭素含有量が低いことを示しています。 321 (チタンで安定化) などの他のグレードや 2205 などの二相鋼は、それぞれ高温用途または高強度/腐食用途に使用されます。

継手の種類 一次機能 主要なバリエーションとメモ 肘 パイプ配管の方向を変更します。 90° (最も一般的)、45°、およびカスタム角度 (例: 30°、60°)。長半径 (LR) と短半径 (SR) は中心線の曲率を定義します。 ティー メイン パイプラインからブランチ接続を作成します。 等しいティー (すべてのアウトレットが同じサイズ)、レデューシング ティー (分岐または実行アウトレットが異なります)。ストレート ティーおよびレデューシング アウトレット ティー (ROT)。 減速機 呼び径の異なる2つの配管を接続します。 同心レデューサー (対称、円錐形)。偏心レデューサー (片面が平らで、エアポケットを回避したりベースラインを維持するために使用されます)。 キャップ 配管システムの端をシールします。 さまざまな圧力定格に応じて、半球、楕円 (皿状)、および平らな形状が利用可能です。 スタブエンド 重ね継手フランジとともに使用して、突合せ溶接を模倣したボルト締めされた分解可能な接続を作成します。 MSS SP-43 に準拠して製造。位置合わせが容易で、頻繁に分解が必要なシステムにとってコスト効率が高くなります。 溶接プロセス: 技術とベストプラクティス

のパフォーマンス ステンレス鋼製突合せ溶接継手 接合部の溶接と同等の品質しかありません。適切な溶接は重要な熟練した作業です。通常、プロセスは正確な作業から始まります。 フィットアップ : パイプと継手は、スムーズな流路と均一な溶接溶け込みを確保するために、内部の位置ずれ (高低) を最小限に抑えて位置合わせする必要があります。端は通常 37.5° の角度で面取りされ、わずかに根元面が残ります。最も重要なアプリケーションの場合、 ガスタングステンアーク溶接(GTAW/TIG) は、優れた制御性、清浄性、および滑らかで汚染のない内部ビードを生成する能力により、ルート パス (最初の溶接層) に推奨される方法です。後続のフィラー パスでは GTAW または 被覆金属アーク溶接(SMAW/スティック) 。ステンレス鋼の重要な要件は次のとおりです。 バックパージ - 溶接中にパイプの内部を不活性ガス(アルゴンなど)で満たし、耐食性を著しく損なう溶接部の裏側の酸化(糖化)を防ぎます。母材の腐食特性や機械的特性と同等またはそれを超えるには、適切な溶加材 (例: 304L 母材の場合は ER308/308L、316L の場合は ER316/316L) の使用が必須です。溶接後、熱による色合い(変色)やスラグを除去する洗浄は、ステンレス鋼に耐食性を与える不動態酸化層を修復するために不可欠です。

- 溶接前の準備: 面取り、洗浄 (油、グリース、酸化物の除去)、クランプまたは仮付け溶接を使用した正確な位置合わせが含まれます。

- 溶接技術: ルートパスとホットパス用の GTAW (TIG) は最高の品質を提供します。 SMAW (スティック) または GMAW (MIG) は、より厚いスケジュールでのフィルおよびキャップ パスに使用できます。

- 重要なコントロール: 適切なパス間温度の維持、鉄汚染を防ぐための専用のステンレス鋼ツールの使用、およびすべてのルートパスの厳格なバックパージ。

- 溶接後の処理: 機械的ブラシ(ステンレス鋼ブラシのみ)または化学的酸洗い/不動態化による熱着色の除去により、耐食性不動態層を復元します。

他の接続方法と比べた利点

ねじ込み、ソケット溶接、フランジ付きジョイントなどの他の接続タイプよりも突合せ溶接継手の選択は、特定の性能要件によって決まります。最も重要な利点は、 永続的で漏れのない完全性 高圧、高温、または危険を伴う作業に最適な完全溶け込み溶接です。の 滑らかで隙間のないボア 圧力降下を最小限に抑え、乱流を防ぎ、腐食性媒体やバクテリアが蓄積する可能性のある場所を排除します。これは、衛生(食品、製薬)または腐食しやすいサービスにおいて重要な要素です。突合せ溶接システムも充実 コンパクトかつ軽量 フランジ付きシステムよりもスペースとサポートが少なくて済みます。長期的には優れたサービスを提供します 耐久性とメンテナンスの軽減 交換するガスケットや、腐食して漏れるねじ山がないためです。初期設置には溶接と非破壊検査 (NDT) のためにより熟練した労働力と時間が必要ですが、比類のない信頼性により、総ライフサイクル コストは多くの場合低くなります。ただし、接続の永続的な性質は、将来の変更や分解が予想される場合の制限でもあり、その場合にはフランジ付き接続またはスタブ端の使用が有利になります。

接続タイプ 主な利点 理想的な使用例と制限事項 突合せ溶接 最も強力で漏れのないジョイント。滑らかなボア。耐食性と高いP/Tに最適。長期メンテナンスの負担が少ない。 重要なサービスにおける常設設備: 高圧蒸気、腐食性化学薬品、超高純度または衛生システム。 ソケットウェルド 突合せ溶接よりも位置合わせが容易。小口径配管 (NPS 2 インチ以下) に適しており、強力な接続が可能です。 小径高圧システム。根元のギャップに亀裂があるため、腐食性のサービスには適していません。疲労を考慮する必要があります。 ネジ付き 溶接不要で取り付け・取り外しが簡単。小型サイズで経済的です。 低圧の重要ではないサービス (公共空気、水道)。最も弱い接続。振動/熱サイクル下で漏れが発生しやすい。隙間腐食のリスク。 フランジ付き 簡単な分解、アクセス、変更が可能です。幅広い圧力定格。 頻繁に保守・点検が必要なシステム、または将来の拡張が予定されているシステム。かさばり、重くなり、漏れ箇所(ガスケット、ボルト)が増えます。 よくある質問

スケジュール 10、40、および 80 のステンレス鋼継手の違いは何ですか?

「スケジュール」(SCH) は継手の壁の厚さを指し、接続するように設計されているパイプの壁の厚さに対応します。 スケジュール40 は、一般的な産業用途で一般的な標準重量です。 スケジュール80 非常に重い重量であり、高圧サービスに使用されます。 スケジュール10 軽量で、低圧システムや軽量化が重要な場所 (構造用途など) でよく使用されます。適切な位置合わせと溶接の完全性を確保するには、継手のスケジュールをパイプのスケジュールと一致させることが重要です。スケジュール 160 や XXS (ダブル エクストラ ストロング) など、極度の圧力条件に使用される特別なスケジュールもあります。

ステンレス鋼継手を溶接する際にバックパージが非常に重要なのはなぜですか?

高品質のステンレス鋼溶接のためには、バックパージは交渉の余地がありません。ルートパスを溶接する場合、酸素が存在すると、激しい熱により溶接部の内側 (ルート) 側が酸化する可能性があります。この酸化は「糖化」と呼ばれ、粗くて鱗片状の暗色の形成物として現れます。臨界点で溶接金属のクロム含有量が大幅に減少し、局所的な耐食性が破壊され、孔食や最終的には故障が発生しやすい場所が形成されます。パイプ内部をアルゴンなどの不活性ガスで満たすことにより、酸素が置換され、裏側の溶融金属が保護され、その結果、母材の金属の特性と一致する、清潔で光沢があり、耐食性のあるルート ビードが得られます。

継手に使用する 304L ステンレス鋼と 316L ステンレス鋼のどちらを選択すればよいですか?

AISI 304L と 316L のどちらを選択するかは、サービス環境によって決まります。 304L は、大気、化学、食品グレードの幅広い環境に対して優れた耐食性を備えた、優れたコスト効率の高い汎用ステンレス鋼です。 316L モリブデン (2 ~ 3%) が添加されており、特に塩化物を含む環境 (海水、塩気、特定の化学物質、および凍結防止塩) における孔食や隙間腐食に対する耐性が劇的に向上します。経験則として、アプリケーションが塩化物や酸にさらされる場合、または海洋環境にある場合は、316L を選択する必要があります。多くの屋内の非攻撃的な化学用途には、304L で十分であり、より経済的です。

スタブエンドとは何ですか?突合せ溶接継手でどのように使用されますか?

A スタブエンド 特殊なタイプの突合せ溶接継手であり、 重ね継手フランジ 。スタブ端はパイプに突合せ溶接され、フレア状に仕上げられた端がシール面として機能します。重ね継手フランジには隆起面がなく、単にスタブ端上をスライドして自由に回転します。次に、ガスケットを間に挟んで、2 つを合わせフランジにボルトで固定します。このシステムは、パイプでの突合せ溶接接続の永久的で完全性の高い溶接と、フランジ接続の簡単な分解と位置合わせの利点を組み合わせています。これは、頻繁なメンテナンスが必要なシステムや、取り付け時に正確なボルト穴の位置合わせが難しいシステムにとって、コスト効率の高いソリューションです。

突合せ溶接ではどのような非破壊検査 (NDT) が一般的ですか?

溶接の品質と完全性を確保するには ステンレス鋼製突合せ溶接継手 、サービスの重要性に基づいてさまざまな NDT 手法が採用されています。 外観検査 (VT) 表面欠陥の最初で最も基本的なチェックです。 染料浸透試験 (PT) 表面を破壊する亀裂を見つけるために使用されます。地下および体積検査の場合、 放射線検査 (RT) (X 線またはガンマ線) がゴールドスタンダードであり、内部溶接品質の永続的な画像を提供します。 超音波検査(UT) 内部欠陥の検出や溶接部の厚さの測定にも使用されます。重要な配管 (ASME B31.3 プロセス配管など) の場合、コードは流体サービス カテゴリに基づいて必要な NDT の範囲を指定します。

結論: 信頼性の高い高性能配管の基礎

ステンレス鋼製突合せ溶接継手 要求の厳しい配管システム向けの最高水準の接続を表します。その強度、耐食性、および漏れ防止の完全性により、故障が許されない産業において不可欠なものとなっています。これらのコンポーネントの成功は、正しい材料グレードと仕様の選択、バックパージなどの厳格な管理を伴う熟練した溶接技術の採用、適切な検査による品質の確保という 3 つの要素によって決まります。設置には専門知識が必要ですが、長期的な見返りとしては、優れた耐久性、安全性、メンテナンスの負担が少ないシステムが得られます。腐食性化学物質の処理プラント内への誘導から、半導体工場内での超純水の輸送に至るまで、これらの継手は、最新の産業インフラを可能にする堅牢でシームレスな骨格を形成します。適切な用途と設置を理解することは、エンジニア、製造者、および重要な流体ハンドリング システムの完全性に責任を負うすべての人にとって基本です。

-

業界ニュースDec. 10 2025ステンレス製調節弁とは何ですか?

耐食性流量制御の究極ガイド

工業プロセス制御の複雑な世界では、材料の選択は好みの問題ではなく、必然的なものです。攻撃的な媒体、極端な温度、または厳しい純度要件を扱う場合、標準的な材料では急速な劣化、高価な漏れ、および壊滅的なシステム障害が発生する可能性があります。ここは、 ステンレス製コントロールバルブ 欠かせない要素となります。ステンレス鋼は、その卓越した耐食性、機械的強度、衛生的特性で知られ、多くの業界の重要な用途に選ばれる材料です。製薬工場や食品加工工場の無菌環境から化学精製所や石油化学精製所の腐食性雰囲気に至るまで、これらのバルブは安全で効率的な操業を維持するために必要な信頼性と寿命を提供します。このガイドでは、これらの堅牢なバルブの重要な側面を掘り下げ、微妙な違いを探ります。 316 ステンレス鋼コントロールバルブ 構造、機能の違い 空気圧制御バルブと電気制御バルブ 、のような特殊なデザイン 衛生的なステンレス製バルブ 、およびキーの選択基準は、 ステンレス鋼バルブのサイジングガイド .

選択した素材: 316 ステンレス鋼コントロールバルブ

「ステンレス鋼」は一般的な用語ですが、制御バルブに使用される特定のグレードはその性能にとって重要です。の 316 ステンレス鋼コントロールバルブ は、要求の厳しいアプリケーションの業界標準として広く認識されています。この特徴は、合金組成にモリブデンが添加されているためで、特に塩化物 (塩水など) やその他の工業用化学物質を含む環境において、孔食や隙間腐食に対する耐性が大幅に向上します。このため、316 SS は海洋、化学、製薬の現場でより一般的な 304 ステンレス鋼よりもはるかに優れています。この材料固有の強度により、圧力の完全性を犠牲にすることなく、より薄いバルブ壁とよりコンパクトな設計が可能になり、その優れた溶接性と機械加工性により、正確な製造と修理が容易になります。 316 ステンレス鋼で作られたバルブを選択することは、耐久性、安全性、長期信頼性への積極的な投資となり、バルブが性能を損なうことなく最も過酷なプロセス媒体や動作条件に耐えることが保証されます。

過酷な環境において 316 SS が 304 SS よりも優れたパフォーマンスを発揮する理由

主な違いは、化学組成とその耐食性への影響にあります。

- モリブデン含有量: 316 SS に 2 ~ 3% のモリブデンが存在することは、塩化物や硫黄化合物による局部腐食に対する優れた耐性を実現する重要な要素です。

- 孔食抵抗相当数 (PREN): 316 SS は、材料の孔食に対する耐性を予測する数値である PREN がより高くなります。 PREN が高いほど、攻撃的なメディアでのパフォーマンスが優れていることを示します。

- コストと利点: 316 SS は 304 SS より高価ですが、耐用年数が延長され、腐食性用途での故障リスクが軽減されるため、大きな投資収益率が得られます。

バルブ用 316 ステンレス鋼の主な特性

この材料の特性は、高性能制御バルブの構築に最適です。

- 優れた耐食性: 幅広い酸、アルカリ、塩化物溶液に対して優れた効果を発揮します。

- 高い引張強度とクリープ強度: 高圧および高温下でも構造の完全性を維持します。

- 衛生的で非多孔性: 滑らかな表面は掃除や滅菌が簡単で、細菌の増殖や製品の汚染を防ぎます。

316 SS バルブの一般的な用途

この材料は、純度と耐久性が交渉の余地のない業界にとって最も有力な選択肢です。

- 化学処理: 攻撃的な酸、溶剤、腐食性中間体の取り扱いに。

- 製薬およびバイオテクノロジー: 無菌状態と強力な洗浄剤に対する耐性が必要なシステム (CIP/SIP)。

- 海洋および海洋: 海水にさらされる淡水化プラントおよびシステム向け。

素材の選択: 外観の比較

バルブの寿命と安全性にとって、適切なグレードを選択することが重要です。

材質 主な機能 最適な用途 304 ステンレス鋼 良好な一般耐食性。 汎用、攻撃性の低い媒体、食品および飲料 (非腐食性)。 316 ステンレス鋼 耐塩化物性、耐孔食性に優れています。 化学、製薬、海洋、高純度用途。 デュプレックス/スーパーデュプレックス 強度、耐塩化性に優れています。 非常に攻撃的な環境、高圧、高塩化物サービス。 アクチュエーションに関する議論: 空気圧制御バルブと電気制御バルブ

制御バルブは、そのアクチュエーター、つまりバルブの内部閉鎖部材を動かす機構と同等の効果しかありません。次の間の選択 空気圧制御バルブと電気制御バルブ これは、バルブの速度、コスト、安全性、および特定の環境への適合性に影響を与える基本的な決定です。圧縮空気を動力源とする空気圧アクチュエーターは、業界の主力製品です。火花を引き起こす可能性のある電気部品が含まれていないため、爆発性または可燃性の環境における本質的な安全性が高く評価されています。コンパクトでシンプルな設計で、高速な動作と高い力出力を提供します。電気モーターを動力源とする電動アクチュエーターは、優れた精度と制御を提供します。これらは高精度の変調制御を提供し、最新のデジタル制御システム (DCS や PLC など) との統合が容易で、圧縮空気インフラストラクチャの必要性を排除します。両者の決定は、プラントの既存のインフラストラクチャ、必要な制御精度、動作環境、および総所有コストを注意深く評価することにかかっています。

空気圧作動の理解: パワーとシンプルさ

空気圧アクチュエータは、圧縮空気のエネルギーを機械的な動きに変換してバルブを動作させます。

- 動作原理: 空気圧はダイヤフラムまたはピストンの片側に向けられ、バルブステムを動かす力が生じます。スプリングリターン設計により、空気損失時のフェールセーフ位置が保証されます。

- 主な利点: 本質安全防爆、高い推力対サイズ比、速い応答時間、比較的低い初期コスト。

- 理想的な使用例: 石油およびガス、化学プラント、爆発性雰囲気のあるアプリケーション、または高速で信頼性の高い作動が重要なアプリケーション。

電気作動の理解: 精度と統合

電動アクチュエータは電気モーターを使用して歯車列を駆動し、歯車列がバルブステムを動かします。

- 動作原理: モーターが回転し、ギアがバルブステムを動かします。ポジショナーとセンサーは、バルブの位置に関する正確なフィードバックを提供します。

- 主な利点: 高い測位精度、デジタル ネットワークとの統合が容易、動作ノイズが低く、圧縮空気が不要です。

- 理想的な使用例: 水処理、HVAC、および圧縮空気ラインの稼働が現実的ではない遠隔地。高精度を必要とする変調制御に最適です。

アクチュエータの選択に影響を与える要因

正しい選択は、技術的要因と経済的要因の組み合わせによって決まります。

- フェールセーフ要件: 空気圧スプリング リターン アクチュエータは、電源または空気が失われた場合に本質的にフェールセーフ (フェール オープンまたはフェール クローズ) 機能を備えています。これを実現するには、電動アクチュエータにはバッテリ バックアップまたは二次システムが必要です。

- 制御精度: 正確な変調制御では、多くの場合、優れた電子フィードバックと制御アルゴリズムにより電動アクチュエーターが有利です。

- インフラストラクチャと環境: 工場には信頼性の高い高品質の圧縮空気が供給されていますか?環境は危険ですか (本質安全空気圧システムが必要です)?

直接比較: 空気圧式と電気式

この表は、主な違いを並べて示しています。

特徴 空気圧アクチュエータ 電動アクチュエーター 電源 圧縮空気 電気 速度 一般にストローク速度が速くなります。 速度は遅くなりますが、より制御され、正確になります。 フェールセーフ スプリングリターン設計固有のものです。 オプションのバッテリーパックまたは複雑なシステムが必要です。 危険区域 本質安全防爆。爆発性環境に最適です。 高価な認定防爆エンクロージャが必要です。 コスト イニシャルコストは安くなりますが、運用コスト(エア漏れ)は高くなります。 初期コストは高くても、運用コストは低くなります。 純度と性能: 衛生的なステンレス製バルブ

食品および飲料、バイオテクノロジー、製薬などの業界では、製品の純度が最も重要です。いかなる汚染も製品の品質を損ない、健康上のリスクを引き起こし、高額なリコールにつながる可能性があります。 衛生的なステンレス製バルブ これらの用途の厳しい衛生基準を満たすように特別に設計されています。標準的な工業用バルブとは異なり、サニタリーバルブは、細菌が潜んで増殖する可能性のある隙間、デッドレッグ、ポケットがないように設計されています。完全な洗浄を容易にするために、通常は 316 または 316L ステンレス鋼で作られた滑らかな研磨された内面が特徴です。接続はトライクランプフィッティングなどの特殊なもので、検査や手動洗浄のために迅速かつ簡単に分解できます。さらに、これらのバルブは、高温蒸気や強力な洗浄化学物質にさらされても劣化することなく、定置洗浄 (CIP) および定置滅菌 (SIP) プロセスに耐えるように設計されています。サニタリーバルブの設計のあらゆる面は、そこを流れる製品の完全性と純度を確保することに重点を置いています。

衛生的な用途のための設計原則

サニタリーバルブの設計は、汚染リスクを排除する必要性によって決まります。

- 隙間のない設計: すべての内部表面は滑らかで連続しており、バクテリアが蓄積する隙間や糸がありません。

- 自己排出: バルブは、閉じた位置または垂直位置にあるときに完全に排出されるように設計されており、液体が溜まるのを防ぎます。

- 研磨面: 細菌の付着を防ぐために、内面は特定の Ra (平均粗さ) 仕上げ、通常は 32 Ra-in 以上に研磨されます。

サニタリーバルブの材質と仕上げ

純度を維持するには、材料の選択と表面仕上げが重要です。

- 素材: 316L ステンレス鋼が標準です。炭素含有量が低いため、溶接中に腐食箇所が生じる可能性のある炭化物の析出が防止されます。

- 表面仕上げ: 滑らかな電解研磨された内面が標準です。電解研磨により、金属表面から微細なピークが除去され、より滑らかで耐食性の高い不動態層が形成されます。

- ガスケットとシール: シールは PTFE、EPDM、Viton などの FDA 承認の材料で作られており、CIP/SIP 化学物質と互換性があり、製品に浸出しません。

接続タイプ: トライクランプ以降

サニタリー接続は、迅速、安全、清潔に組み立てられるように設計されています。

- トライクランプ(トライクローバー): 最も一般的なサニタリー継手で、2 つのフェルールの間にガスケットが挟まれ、クランプで固定されています。

- 突合せ溶接: 永久的で隙間のない接続を実現し、分解が必要ない恒久的なプロセスラインに最適です。

- ベベルシート: 古いねじ式スタイルのサニタリー継手。現在ではあまり一般的ではありませんが、一部の従来のシステムでは依然として見られます。

業界標準への適合: 3-A および EHEDG

認められた規格への準拠は、バルブの衛生設計の証拠です。

標準 説明 3-A 衛生基準 乳製品、食品、製薬機器の設計と材料を定義する、北米で広く使用されている一連の規格。 EHEDG (欧州衛生工学および設計グループ) ガイドラインを提供し、洗浄可能で微生物学的に安全な機器を認証する欧州の組織。 正しく行う: ステンレス鋼バルブのサイジングガイド

適切なサイズを選択する ステンレス製コントロールバルブ これはおそらく仕様プロセスの中で最も重要なステップです。バルブのサイズが不適切であると、大きすぎても小さすぎても、制御性能の低下、過度の摩耗、キャビテーション、および大幅なエネルギーの浪費が発生する可能性があります。あ ステンレス鋼バルブのサイジングガイド バルブの端接続部のサイズをパイプに適合させるだけではありません。これは、システムの特定の圧力条件下で必要な流量を処理するバルブの能力を決定する詳細な工学計算です。このプロセスの中心は、バルブの流量容量を表す数値である流量係数 (Cv) を計算することです。目標は、適切な開度 (通常、必要な最大流量で 50% ~ 80% の開度) で動作するバルブを選択して、良好な制御性を確保し、シート付近での動作 (浸食、高騒音) または全開近くでの動作 (制御不良、高コスト) に関連する問題を回避することです。正確なサイジングには、プロセス流体 (圧力、温度、粘度)、必要な流量、およびバルブ全体の圧力降下に関する詳細な知識が必要です。

流量係数 (Cv) を理解する

Cv はバルブのサイジングと選択に関する世界共通言語です。

- 定義: The Cv value is defined as the number of US gallons of water at $60^\circ\text{F}$ that will flow through a valve with a 1 psi pressure drop across it.

- 計算: Cv is calculated using a formula that incorporates the flow rate, specific gravity of the fluid, and the pressure drop ($P_1 - P_2$) across the valve. The general formula for liquid flow is $C_v = Q \sqrt{\frac{G_f}{\Delta P}}$.

- 重要性: 正しい Cv を持つバルブを選択すると、大きすぎたり (お金の無駄) たり、小さすぎたり (ボトルネックの原因) することなく、必要な流量を確実に処理できます。

サイジング プロセス: 必要な主要なデータ ポイント

正確なサイジング計算を実行するには、特定のプロセス データを収集する必要があります。

- 流体の特性: メディアの種類、比重、粘度、蒸気圧。

- 動作条件: 入口圧力 ($P_1$)、出口圧力 ($P_2$)、および動作温度。

- フロー要件: 必要な最大流量、通常流量、および最小流量。

- 線のサイズ: バルブが取り付けられる公称パイプサイズ。

よくあるサイジングの問題とその回避方法

よくある落とし穴に注意することで、損害の大きい間違いを防ぐことができます。

- ライン サイズをバルブ サイズとして使用する: これはよくある間違いであり、バルブが大きすぎることにつながることがよくあります。常に最初に必要な Cv を計算します。

- フラッシングとキャビテーションを無視する: 圧力降下が液体の蒸発 (フラッシュ) や気泡の形成 (キャビテーション) を引き起こすほど高くなると、バルブ トリムが破損する可能性があります。特別なトリムまたは多段階の圧力降下が必要です。

- チョーク フローの誤った指定: チョークフローとは、圧力損失が増加しても流量が増加しない状態です。サイズの計算では、この物理的な制限を考慮する必要があります。

サイジング ソフトウェアとメーカー サポート

最新のツールにより、バルブのサイジングの複雑なプロセスがより簡単に実行できるようになります。

リソース メリット メーカーのサイジング ソフトウェア ほとんどのバルブ メーカーは、Cv 計算を自動化し、キャビテーションをチェックし、最適なバルブ モデルとトリムを推奨する高度なソフトウェアを無料で提供しています。 アプリケーションエンジニア バルブ メーカーには経験豊富なアプリケーション エンジニアがおり、お客様のデータを確認して専門家の推奨事項を提供し、お客様のアプリケーションに最適なバルブを確実に選択できるようにします。 最終的な判断: ステンレス製コントロールバルブの選択

の選択 ステンレス製コントロールバルブ 多面的な決定には総合的なアプローチが必要です。それは、材料科学、機械工学、プロセス制御理論の間のバランスです。旅は適切な素材を選ぶことから始まります。 316 ステンレス鋼コントロールバルブ 腐食性および高純度の用途のベンチマークとなります。次のステップは、本質安全性とパワーを比較検討して、適切な作動方法を選択することです。 空気圧制御バルブと電気制御バルブ 植物の環境と制御のニーズに基づいて。純度が交渉の余地のない業界向けに、 衛生的なステンレス製バルブ は不可欠です。最後に、これらすべての考慮事項は、正確な科学に基づいていなければなりません。 ステンレス鋼バルブのサイジングガイド 最適なパフォーマンスと寿命を保証します。これらの選択肢を慎重に選択することで、エンジニアと仕様者は、流量を制御するだけでなく、安全性を強化し、製品の完全性を確保し、運用に長期的な価値をもたらすバルブを選択できます。

要約: バルブ選択のチェックリスト

最終的な決定を下す前に、次のチェックリストを確認してください。メディアに適したステンレス鋼グレードを特定しましたか?安全性と精度の要件に基づいて適切なアクチュエータを選択しましたか?バルブの設計は関連する衛生基準または業界基準をすべて満たしていますか?正確なプロセスデータを使用して徹底的な Cv 計算を実行しましたか?

信頼性の高いシステムへの次のステップ

評判の良いバルブメーカーと緊密に連携します。完全かつ正確なプロセス データを提供します。サイジング ソフトウェアとアプリケーション エンジニアリングの専門知識を活用します。適切に仕様化されたバルブは、プロセス システム全体の信頼性、安全性、効率性への投資となります。

よくある質問

コントロールバルブとオンオフバルブの違いは何ですか?

主な違いは、その目的と操作にあります。ブロック バルブとも呼ばれるオン/オフ バルブには、全開または全閉の 2 つの位置があります。その目的は、電気のスイッチと同じように、流れを開始または停止することです。一方、制御バルブは流量を調整するように設計されています。完全に開いた状態から完全に閉じた状態までの間の任意の位置に配置して、プロセス流体の流量、圧力、または温度を正確に制御できます。制御バルブは制御ループの一部であり、コントローラー (PLC や DCS など) から信号を受信してその位置を継続的に調整し、希望の設定値を維持します。

ステンレス製のコントロールバルブはどのくらいの頻度でメンテナンスする必要がありますか?

メンテナンスの頻度は、アプリケーションの重大度、制御される流体、およびバルブのデューティ サイクルによって異なります。重要なサービスや研磨的なサービスの場合は、四半期または半年に一度の検査が必要になる場合があります。それほど要求の厳しくないクリーンなサービスの場合は、1 ~ 2 年ごとの検査で十分な場合があります。定期的な保守点検には、バルブの外部漏れの検査、パッキンまたはアクチュエータの漏れの確認、アクチュエータの動作の確認、バルブの応答と校正のテストが含まれます。プラントの計画停止中には、内部トリムコンポーネントの完全な分解と検査を実行する必要があります。

ステンレス製のコントロールバルブは修理できますか?

はい、ほとんどの場合、ステンレス製の制御バルブは修理できるように設計されています。バルブの本体はステンレス鋼であるため、多くの場合、非常に長寿命です。通常、摩耗して交換が必要なコンポーネントは、内部トリム部品 (プラグ、シート、ケージなど)、ステムパッキン、およびアクチュエータのダイヤフラムまたはシールです。ほとんどのメーカーは、バルブをオーバーホールして新品同様の状態に戻すために必要なすべてのコンポーネントを含むスペアパーツ キットを提供しています。多くの場合、バルブを完全に交換するよりも、バルブを修理する方が費用対効果が高く、迅速です。

制御バルブの文脈における「フェールセーフ」とは何を意味しますか?

「フェールセーフ」とは、停電または計器の空気故障が発生した場合にバルブが移動する所定の位置を指します。これは重要な安全機能です。 「フェイルクローズ」(FC)バルブは完全に閉じた位置に移動し、流れを停止します。これは、緊急時に媒体が流れ続けるのを防ぎたい場合に使用されます(燃料バルブなど)。 「フェールオープン」(FO) バルブが完全に開いた位置に移動し、流れが継続します。これは、冷却システムや容器の過圧を防ぐために使用されます。フェイルセーフ動作は通常、空気圧アクチュエータのスプリングまたは電動アクチュエータのバッテリ バックアップを使用して実現されます。

-

業界ニュースDec. 04 2025ステンレススチール製クイックコネクタで効率を向上

工業用流体およびガス輸送の世界では、効率、信頼性、安全性が最も重要です。 ステンレス製クイックコネクター は、化学処理や食品・飲料から医薬品や高純度機器に至るまで、さまざまな分野にわたってこれらの目標を達成するための基礎となる技術として浮上してきました。組み立てに工具と長時間を必要とするネジ接続やフランジ接続とは異なり、これらのコネクタは、簡単な押し込みまたは 4 分の 1 回転機構で確実な漏れ防止シールを実現します。ステンレス鋼構造は、腐食、極端な温度、圧力変動に対する比類のない耐性を提供し、長寿命とシステムの完全性を保証します。この記事では、これらのコンポーネントが単なるフィッティングではなく、運用を強化するための極めて重要なツールであることについて詳しく説明します。などの高度な検索に焦点を当てて、特定の用途、材料の利点、重要な選択基準を検討します。 高圧用ステンレス鋼クイックコネクタ 、 水道管用クイックディスコネクト継手 、 316 ステンレス鋼クイックコネクトカプラー 、 空気用工業用クイックコネクト継手 、 and チューブ用のサニタリークイックディスコネクト 。エンジニアや施設管理者は、そのニュアンスを理解することで、生産性の向上とダウンタイムの削減に直接つながる情報に基づいた意思決定を行うことができます。

ステンレス鋼クイックコネクタの基礎を理解する

ステンレス鋼のクイック コネクタは、その核心として、工具を必要とせずに液体またはガスのラインを接続および切断するための、迅速かつ安全で漏れのない方法を提供するように設計されています。基本的な機構には通常、ソケットとプラグの設計が含まれており、コレット、O リング、バルブ機構などの内部コンポーネントが連携して動作します。プラグがソケットに挿入されると、コレットまたはボールがプラグを所定の位置にロックし、O リングを圧縮してシールを形成します。スリーブを引き戻してロック機構を解除すると、接続が解除されます。ステンレス鋼、特にグレード 304 および 316 の選択は重要です。グレード 304 は優れた一般耐食性を提供しますが、グレード 316 はモリブデンが添加されているため、塩化物や酸に対する優れた耐性を備えており、過酷な環境に最適です。そのメリットは物質的なものを超えて広がります。設計自体が、切断時の流体の損失を最小限に抑え (ドライブレイク機能)、汚染を防ぎ、振動に耐えます。これにより、衛生、安全性、速度が交渉の余地のない用途において、永久的な接続や劣悪な材料の選択よりもはるかに優れています。

- 主なメカニズム: ロック機構 (コレット、ボール) およびシール要素 (O リング、ガスケット) と係合する、プッシュ接続、レバーアクション、またはボタンリリース システム。

- 主要なコンポーネント: ボディ (ソケット)、プラグ、ロッキング スリーブ、コレット/ボール、シーリング O リング、および多くの場合、切断時の流量制御用の統合バルブ。

- ステンレス鋼のグレード:

- グレード 304 (A2): ほとんどの有機化学薬品、食品、滅菌溶液に対する優れた汎用耐食性。

- グレード 316 (A4): 特に塩化物、硫酸、リン酸に対する耐食性が強化されており、海洋、化学、製薬用途に不可欠です。

- クリティカルシール: O リングは通常、流体媒体と温度の要件に適合するために、FKM (バイトン)、EPDM、または PTFE などの材料で作られています。

極度のプレッシャーと攻撃的なメディアへの対応

油圧システム、高圧洗浄、化学薬品注入などの用途では、単なる利便性以上のコネクタが求められます。彼らはストレス下で絶対的な安全を必要とします。 高圧用ステンレス製クイックコネクター 堅牢な壁厚、精密機械加工、および偶発的な切断を防ぐ強化されたロック機構を備えて設計されています。化学転写では、故障を防ぐために、金属本体とシール材料の両方と攻撃的な媒体との適合性が重要です。たとえば、硫酸の移送に使用されるコネクタには、316 またはさらに高級なステンレス鋼と PTFE シールが必要です。設計では、継手自体によってシステム効率が損なわれないように、圧力降下と流量特性も考慮する必要があります。

- 高圧向けの設計機能: 強化されたロッキングコレット、多層構造、定格使用圧力をはるかに超えるテスト済みの安全マージン。

- 材質の互換性チャート: 流体の pH、化学組成、濃度に基づいて適切なステンレス鋼グレードとシールのタイプを選択するのに不可欠です。

- 一般的なアプリケーション: 油圧ツール接続、化学処理装置、高圧潤滑ライン、ウォーター ジェット切断システム。

圧力定格 代表的な用途 推奨シール材質 最大 3000 PSI 産業用油圧機器 FKM(バイトン)、ポリウレタン 1000 - 5000 PSI ウォーターブラスト FKM、HNBR 最大 10,000 PSI テストと測定 金属対金属、PTFE 液体移送における衛生と純度の確保

食品飲料、製薬、バイオテクノロジーなどの業界では、汚染の防止が法的および倫理的に義務付けられています。 チューブ用の衛生的なクイックディスコネクト はこの主要なディレクティブを使用して設計されています。隙間のない研磨された内面 (多くの場合 Ra 仕上げが 0.8 μm 未満) が特徴で、バクテリアの増殖を防ぎ、効果的な定置洗浄 (CIP) または定置蒸気洗浄 (SIP) が可能です。通常、設計はクランプ スタイルまたはトライ クランプで、手動での洗浄や検査のために簡単に分解できます。シールは通常、EPDM やシリコンなどの FDA 準拠の素材で作られています。すべての設計要素が製品の純度に与える影響について精査されているため、これらの継手は標準的な産業用コネクタとはまったく異なります。

- 衛生基準: 材料の安全性と洗浄性に関して、3-A、FDA、EHEDG、および USP クラス VI 規格に準拠しています。

- 表面仕上げ: 微生物の付着を最小限に抑えるために指定された Ra (平均粗さ) 値を備えた電解研磨された 316L ステンレス鋼。

- 排水性: 衛生設計の重要な要素である液体の滞留を防ぐために、自己排出するように設計されています。

最適なパフォーマンスのための重要な選択基準

適切なステンレス鋼製クイック コネクタを選択することは、ネジのサイズを超えた体系的なプロセスです。どれか 1 つの基準を間違えると、漏れ、早期故障、または安全上の問題が発生する可能性があります。選択は、システムの動作パラメータと環境条件に総合的に一致する必要があります。これには、流体媒体の化学的特性、必要な流量、システムの圧力と温度のエンベロープ、必要な接続/切断の頻度を注意深く分析する必要があります。さらに、コネクタの端接続 (NPT、BSPP、チューブ ホース バーブなど) は既存のインフラストラクチャと互換性がなければなりません。このセクションでは、コネクタがシステム パフォーマンスを犠牲にするのではなく確実に強化できるように、最適な選択を行うための詳細なロードマップを提供します。

コネクタをメディアと環境に適合させる

コネクタの接液材料 (ステンレス鋼本体とシールの両方) と、移送される流体またはガスとの適合性は、最初で最も重要なステップです。たとえば、水は良性のように見えますが、 水道管用クイックディスコネクト継手 、 one must consider if it's potable water (requiring lead-free certifications), hot water (affecting seal material), or water with additives like chlorine. Similarly, 空気用工業用クイックコネクト継手 圧縮空気には油蒸気や水分が含まれる可能性があるため、劣化しにくいシールが必要です。周囲温度、紫外線への曝露、洗剤による洗浄などの環境要因も、材料の選択において重要な役割を果たします。

- 化学的適合性分析: 金属コンポーネントとエラストマーコンポーネントの両方について、流体特性をメーカーの互換性チャートと常に相互参照してください。

- 温度に関する考慮事項: シールには動作温度範囲が定義されています。高温ではエラストマーが軟化する可能性があります。低温では脆くなる可能性があります。

- 外部環境: 塩水噴霧 (海洋環境)、工業用洗剤、または放射線 (滅菌) への曝露を考慮してください。

メディアの種類 推奨ステンレスグレード 推奨シール材質 主な考慮事項 飲料水 304、316 EPDM、NBR NSF/ANSI 61 認証 圧縮空気(油性) 304 FKM、NBR 油蒸気による膨潤に対する耐性 弱酸/化学薬品 316 FFKM、PTFE 濃度と温度に依存 高純度医薬品 316L電解研磨 シリコーン、プラチナ硬化シリコーン 抽出物と浸出物の試験 性能仕様の評価: 圧力、流量、耐久性

技術仕様はデータシート上の単なる数値ではありません。それらは安全かつ効率的な運用のための青写真です。作動圧力定格には、潜在的なサージやウォーターハンマー効果を含め、システムの最大作動圧力を上回る十分な安全率がなければなりません。多くの場合、Cv (流量係数) 値で示される流量容量は、コネクタがポンプの性能やプロセス速度に影響を与える許容できない圧力降下を引き起こすかどうかを決定します。サイクル (接続/切断動作) で測定される耐久性は、次のようなアプリケーションにとって非常に重要です。 316 ステンレス鋼クイックコネクトカプラー 頻繁に変更されるツールやテスト機器の場合。ハイサイクルカプラーは、数千回の操作にわたってシールとロックの完全性を維持し、メンテナンスコストを削減します。

- 圧力定格: 使用圧力、破壊圧力、耐圧力の違いを理解してください。常に安全マージンを持って設計してください。

- 流量特性: より大きな内径 (I.D.) と流線型の流路により、より高い Cv とより低い圧力損失が得られます。

- サイクル寿命: プレミアム コネクタの定格は 10,000、25,000、さらには 100,000 サイクルであり、高周波アプリケーションにとって重要な要素です。

- 漏れ率: 内部および外部の両方の漏れに対して仕様が規定されており、高信頼性システムの場合はヘリウムを使用してテストされることがよくあります。

よくある質問

304 ステンレス鋼と 316 ステンレス鋼のクイック コネクタの違いは何ですか? どちらを選択すればよいですか?

主な違いは化学組成、つまり耐食性にあります。グレード 304 ステンレス鋼には 18% のクロムと 8% のニッケルが含まれており、幅広い環境に対して優れた耐性を備えています。ただし、グレード 316 ステンレス鋼にはさらに 2 ~ 3% のモリブデンが含まれています。このモリブデンは、海岸環境、洗浄に塩や漂白剤を使用する環境、塩化物や酸性化学薬品を使用するプロセスでよく見られる、塩化物による孔食や隙間腐食に対する耐性を劇的に高めます。非攻撃的な環境での一般的な工業用水、空気、または油用途の場合、 304 ステンレス鋼のクイック コネクタ 費用対効果が高く、信頼性の高い選択肢です。海水、化学処理、医薬品、または塩化物への曝露を伴う用途の場合、 316 ステンレス鋼クイックコネクトカプラー 長期的なシステムの整合性を確保し、障害を防ぐために必要かつ推奨される選択肢です。

ステンレス鋼のクイック コネクタは液体と気体の両方の用途に使用できますか?

はい、ステンレス鋼のクイック コネクタは、特定の媒体に適したモデルが選択されていれば、液体と気体の両方の移送に広く使用されています。基本的なシールとロックの原理は同じです。ただし、選択基準には重大な違いが存在します。ガス用途などに 空気用工業用クイックコネクト継手 、 nitrogen, or other gases, safety against leakage is paramount due to the compressibility and potential hazard of gases. Connectors for gases often have more stringent leakage rate specifications. Additionally, seal material compatibility must be verified, as some gases can permeate or degrade certain elastomers faster than liquids. It is also vital to ensure the connector is rated for the full pressure range of the gas system. Always consult the manufacturer's specifications to confirm the connector is tested and rated for your specific gas media.

クイックコネクタの漏れや誤った接続の外れを防ぐにはどうすればよいですか?

漏れや偶発的な断線を防ぐには、適切な選択、設置、メンテナンスが必要です。まず、コネクタがシステムの最大圧力と温度に対応していること、およびシールが媒体と化学的に適合していることを確認してください。のために ステンレス鋼のクイックコネクタ 高圧用 、 select a model with a positive, multi-point locking mechanism (like a multi-ball lock) rather than a simple single-collar design. During installation, ensure both the socket and plug are clean and free of debris that could damage the seal or prevent full engagement. Listen and feel for a positive "click" or ensure the sleeve is fully returned to its locked position. For critical applications, use connectors with a secondary locking sleeve or a safety lockout clip. Regular inspection for wear on the seals, collets, and locking mechanism is essential for preventive maintenance.

「ドライ ブレーク」クイック コネクタとは何ですか? どこで必要ですか?

「ドライ ブレーク」クイック コネクタは、接続時および取り外し時の流体媒体の流出を最小限に抑えるように設計された特殊なフィッティングです。これは、ソケットとプラグの両方の半分にある内部バルブ機構によって実現されます。接続を外すと、これらのバルブが自動的に閉じ、両方のラインの流体が密閉されます。接続するとバルブが開き、流れが可能になります。これは、切断時に流体が片側または両側から漏れる可能性がある「ウェット ブレーク」コネクタとは対照的です。ドライブレーク技術は、液体の損失がコストがかかる、危険である、または環境上問題がある用途では不可欠です。これには、燃料の移送、化学薬品の取り扱い、危険な流体システム、流出が不衛生な食品/飲料の処理が含まれます。スタンダードなものが多い中、 チューブ用のサニタリークイックディスコネクト ドライ ブレーク機能を提供する場合、これは選択時に指定する必要がある特定の機能です。

クイックディスコネクトフィッティングは恒久的または半恒久的な設置において信頼性がありますか?

絶対に。 「クイック ディスコネクト」という名前は、頻繁な変更に対する実用性を強調していますが、高品質のステンレス鋼製クイック コネクタは、永久または半永久的な設置に最適な漏れ防止、耐振動性、信頼性の高いシールを提供するように設計されています。このような設置における価値は、パイプを切断したり工具を使用したりする必要がなく、メンテナンス、システム変更、または緊急隔離のために提供される将来の柔軟性にあります。あ 水道管用クイックディスコネクトフィッティング たとえば、機器の入口に設置すると、保守のために機器を簡単に取り外すことができます。永続的な使用における信頼性の鍵は、サイクル寿命評価が高く、堅牢な構造を備えたコネクタを選択し、正しく取り付けられていることを確認することです。これらは信頼性を犠牲にするものではなく、システム設計の柔軟性と保守性を強化するものです。

-

業界ニュースDec. 04 2025ステンレス鋼突合せ溶接継手の総合ガイド: 産業用用途、利点、および選択ガイド

はじめに

ステンレス鋼製突合せ溶接継手 工業用配管システムの重要なコンポーネントであり、パイプ、バルブ、その他の機器の接続に使用されます。これらの継手は突合せ溶接技術を使用してパイプに溶接されており、強力で漏れがなく、耐久性のある接続が保証されます。突合せ溶接継手は、極端な条件に耐えられるため、石油・ガス、化学処理、医薬品、食品生産などの業界で広く使用されています。

ステンレス鋼製突合せ溶接継手の概要

定義と機能

ステンレス鋼の突合せ溶接継手は、パイプの 2 つの部分を接続するパイプ コンポーネントです。これらはパイプの端に直接溶接されており、シームレスな接続を実現します。この溶接方法は、高圧および高温への耐性が必要な用途に不可欠な、堅牢で漏れのない接合を提供します。

これらの継手には、エルボ、ティー、レデューサー、キャップなどのさまざまな形式があり、それぞれが配管システム内の特定の目的に合わせて設計されています。

材料特性

ステンレス鋼は、その優れた特性により、突合せ溶接継手に推奨される材料です。

- 耐食性 : ステンレス鋼は本来、錆や腐食に対して耐性があり、湿気、化学物質、または極端な環境条件にさらされるシステムにとって重要です。

- 強度と耐久性 : ステンレス鋼は高い引張強度を備えているため、耐久性と機械的ストレスに耐える能力が必要な用途に適しています。

- 温度耐性 :ステンレスは高温・低温環境でも優れた性能を発揮します。

- 非反応性 : ステンレスは化学薬品と反応しないため、化学処理、食品、医薬品などの用途に最適です。

突合せ溶接継手の種類

ステンレス鋼の突合せ溶接継手の一般的なタイプは次のとおりです。

- 肘 : 配管システム内の流れの方向を変更するために使用されます。

- ティー : 支線を本管路に接続するために使用します。

- 減速機 :パイプの直径を変更するために使用され、異なるサイズ間のスムーズな流れを確保します。

- キャップ :パイプの端を閉じるために使用します。

ステンレス鋼製突合せ溶接継手の用途

産業用途

ステンレス鋼の突合せ溶接継手は、さまざまな産業用途に不可欠です。これらは、漏れ防止と耐久性のある接続が必要なシステムで一般的に使用されます。これらの継手を利用する主な業界は次のとおりです。

- 石油およびガス産業 : 突合せ溶接継手は、高圧高温下で石油、ガス、その他の流体を輸送するパイプラインで広く使用されています。これらのフィッティングにより、困難な環境でも材料を確実かつ安全に移送できます。

- 化学処理 : ステンレス鋼の突合せ溶接継手は、パイプが攻撃的な化学物質を運ぶ化学プラントに最適です。漏れを防ぎ、危険物の安全な輸送を保証します。

- 食品および医薬品産業 : これらの産業では、汚染を回避し、安全性を確保するために、衛生的で耐食性のある配管システムが必要です。ステンレス鋼の突合せ溶接継手は、これらの厳しい要件を満たしています。

- 水処理と都市工学 : ステンレス鋼の突合せ溶接継手は、水処理施設や都市配水システムでも使用されており、効率的な運用を確保するために安全で漏れのない継手が必要です。

さまざまな産業分野におけるステンレス鋼の突合せ溶接継手

産業 使用される一般的な継手 目的 石油とガス 肘, Tees, Reducers 高圧パイプライン、流量制御 化学処理 肘, Reducers, Caps 化学物質の輸送、システムの完全性の維持 食品および医薬品 ティー, Elbows 衛生状態、耐食性 水処理 肘, Reducers, Tees 配水、高圧システム ステンレス鋼製突合せ溶接式継手の利点と特徴

耐食性

ステンレス鋼の突合せ溶接継手の主な利点は、高い耐食性です。炭素鋼や他の材料とは異なり、ステンレス鋼は湿気、酸、その他の腐食性要素にさらされる環境でも錆びにくいです。このため、ステンレス鋼は化学処理、食品製造、製薬などの業界にとって理想的な選択肢となります。

温度および耐圧性

ステンレス鋼の突合せ溶接継手は、完全性を失うことなく高温と低温の両方に対応できます。そのため、石油やガス分野など、温度変動が頻繁に起こる産業での用途に適しています。

強度と耐久性

ステンレス鋼は引張強度が高いため、過酷な用途に最適です。ステンレス鋼の継手は高い機械的負荷に耐え、疲労に強いため、厳しい環境でも信頼性が高くなります。これらの継手は優れた耐摩耗性も備えているため、寿命がさらに長くなります。

低いメンテナンスコスト

ステンレス鋼の突合せ溶接継手の最も重要な利点の 1 つは、メンテナンスの必要性が低いことです。耐食性と耐久性により、これらの継手は最小限のメンテナンスで済みます。機能を長期間維持するには、定期的な点検と時々の清掃で十分です。

ステンレス鋼製突合せ溶接継手の選び方

申請要件

ステンレス鋼の突合せ溶接継手を選択するときは、用途の特定の要件を考慮することが重要です。輸送される流体やガスの種類、圧力と温度の条件、化学環境などの要因が継手の選択に影響を与える必要があります。

- 圧力と温度の定格 : 継手がシステムの圧力および温度条件に耐えられる定格であることを確認してください。

- 化学的適合性 : 配管システムで化学物質を輸送する場合は、輸送する化学物質に適合するグレードのステンレス鋼を選択してください。

材料の選択

ステンレス鋼の突合せ溶接継手にはさまざまなグレードがあり、304、316、および 904L が最も一般的です。各グレードは、異なるレベルの耐食性と強度を提供します。たとえば:

- グレード304 :適度な耐食性を備え、汎用用途に最適です。

- グレード316 : 特に海洋または化学環境において、優れた耐食性を提供します。

- グレード904L :強酸性環境下でも優れた耐食性を発揮します。

サイズと仕様

フィッティングに適切なサイズと仕様を選択することが重要です。非効率や潜在的なシステム障害を避けるために、継手の直径、厚さ、および長さは配管システムの要件に一致する必要があります。

溶接工程と品質

溶接プロセスは、最終的な接合部の品質に重要な役割を果たします。適切な方法 (TIG または MIG) を使用して継手が溶接されていること、および溶接が必要な規格を満たしていることを確認してください。

突合せ溶接式継手のステンレス鋼グレードの比較**

グレード 耐食性 一般的なアプリケーション 利点 304 中等度 一般用途、食品加工用 コスト効率が高く、強度と耐久性に優れています 316 高 海洋、化学工業 特に塩化物環境における優れた耐食性 904L 非常に高い 酸性環境、化学プラント 耐酸性に優れ、耐久性が高い ステンレス製突合せ溶接継手の取り付けとメンテナンス

インストールに関する考慮事項

ステンレス鋼の突合せ溶接継手の寿命と機能を確保するには、適切な取り付けが非常に重要です。主な手順は次のとおりです。

- 装備品 : 接合部が弱くなる可能性がある位置ずれを避けるために、継手のサイズがパイプに対して正しいことを確認してください。

- 溶接工程 : TIG や MIG などの高品質の溶接技術を使用して、溶接の耐久性と漏れのないことを保証します。

- クリーニング : 溶接の品質に影響を与える可能性のある汚染物質を避けるために、溶接前にすべての表面を清掃してください。

- 溶接品質検査 : 溶接後は、溶接部に欠陥がないことを徹底的に検査します。

メンテナンスと寿命

ステンレス鋼の突合せ溶接継手は、一度設置すると最小限のメンテナンスで済みます。ただし、定期的なチェックを行う必要があります。

- 定期検査 : 特に攻撃的な環境では、摩耗、腐食、疲労の兆候がないか確認してください。

- クリーニング :食品や医薬品などの業界では衛生を維持するために定期的な清掃が不可欠です。

- 修理 : 損傷が検出された場合は、システム障害を回避するために直ちに修復を実行する必要があります。

ステンレス鋼突合せ溶接継手メンテナンスチェックリスト

チェック項目 推奨周波数 検査方法 腐食チェック 毎年 外観検査、超音波検査 溶接品質検査 毎年 X線検査、超音波検査 クリーニング 3か月ごと 水すすぎまたは専用の洗浄剤 修理 必要に応じて 損傷した部分を修復するか、再溶接します 持続可能性と環境に優しい実践

環境に優しい材料と製造プロセスに対する需要が高まっています。ステンレス鋼はリサイクル性が高いため、すでに環境に優しい選択肢と考えられています。ただし、エネルギー消費の削減やより持続可能な原材料の利用など、生産プロセスの持続可能性がさらに改善される可能性があります。

結論

ステンレス鋼の突合せ溶接継手は、産業用配管システムの重要なコンポーネントであり、優れた耐久性、耐食性、強度を備えています。これらは、石油とガス、化学処理、製薬、食品生産などの業界全体で広く使用されています。それらの利点、種類、用途、適切な選択基準を理解することで、配管システムの安全性、信頼性、効率性が確保されます。

よくある質問

-

ステンレス鋼の突合せ溶接継手は何に使用されますか?

ステンレス鋼製突合せ溶接継手 are used to join pipes in a variety of industrial systems, ensuring leak-proof and durable connections. They are commonly used in industries like oil & gas, chemical processing, and food production. -

他の材料と比較したステンレス鋼の利点は何ですか?

ステンレス鋼は、炭素鋼や PVC などの他の材料と比べて優れた耐食性、強度、耐熱性を備えているため、要求の厳しい産業用途に最適です。 -

適切なステンレス鋼の突合せ溶接継手を選択するにはどうすればよいですか?

継手を選択するときは、用途、圧力と温度の定格、輸送される流体またはガスの種類、必要な耐食性などの要素を考慮してください。これらの要素に基づいて、304、316、904L などのステンレス鋼グレードが一般的に選択されます。 -

ステンレス鋼の突合せ溶接継手の寿命はどれくらいですか?

ステンレス鋼製突合せ溶接継手 have a long lifespan due to their resistance to corrosion, high strength, and temperature resistance. Proper installation and maintenance can extend their service life for many years. -

ステンレス鋼の突合せ溶接継手をメンテナンスするにはどうすればよいですか?

ステンレス鋼の継手は最小限のメンテナンスしか必要としませんが、摩耗や腐食がないか定期的に検査することをお勧めします。定期的な洗浄と適切な溶接品質チェックにより、製品の寿命と性能を保証できます。

-

業界ニュースDec. 04 2025適切な耐食性ステンレス鋼ねじ込みコネクタを選択するにはどうすればよいですか?

材料、規格、用途の選択に関する究極のガイド

完璧なものを選択する 耐食性ステンレス鋼のネジ付きコネクタ 配管システムの安全性、寿命、信頼性に影響を与える重要な決定です。選択を誤ると、漏れ、汚染、システム障害、およびコストのかかるダウンタイムが発生する可能性があります。このガイドは、エンジニア、調達専門家、保守専門家が情報に基づいて意思決定を行うための詳細な段階的なフレームワークを提供します。私たちは、材料科学、国際標準、および実際の応用工学の微妙な点を掘り下げて、お客様のねじ接続が時間と環境の試練に耐えられることを保証します。ステンレス鋼のグレード、ねじの形状、シーリング技術、運用上の要求の間の相互作用を理解することで、最適な性能と価値を実現するコンポーネントを指定できます。

1. 材料グレードの解読: 304 または 316 ステンレス鋼が適切ですか?

耐食性の基礎はステンレス鋼の合金組成にあります。最も一般的な混同と比較のポイントは、AISI 304 グレードと AISI 316 グレードの間です。これ 304 対 316 ステンレス鋼のねじ込み継手の耐食性の比較 素材選びの基本です。どちらもオーステナイト系ステンレス鋼であり、優れた成形性と靭性を備えています。主要な差別化要因は、316 ステンレス鋼にモリブデン (通常 2 ~ 3%) が添加されていることです。この単一元素により、特に多くの工業環境や自然環境で一般的である塩化物を含む環境において、孔食や隙間腐食に対する耐性が大幅に向上します。したがって、選択はどちらが一般的に「優れている」かということではなく、システム内の特定の腐食剤に耐えるのに化学的に適しているかどうかによって決まります。

- 主要な違い: モリブデン含有量と耐食性

- AISI 304: 優れた汎用ステンレス鋼 (クロム 18%、ニッケル 8%)。幅広い大気条件や多くの有機化学物質に対する酸化や腐食に耐性があります。塩化物が最小限に抑えられる、水、食品、弱酸、アルコールを含む用途には経済的な選択肢です。

- AISI 316: モリブデンが含まれており、塩化物 (塩水、漂白剤、工業用溶剤など) や硫酸、リン酸などの酸に対して優れた耐性を示します。これにより、より過酷な環境では必須となります。

環境・メディア 推奨グレード 理論的根拠 淡水、屋内配管、食品加工 304 費用対効果が高く、穏やかな低塩化物条件に対して十分な耐性を備えています。 海水、海岸大気、化学処理、漂白剤溶液 316 モリブデンの含有量は、塩化物による孔食や広範な化学攻撃に抵抗するために不可欠です。 高温濃酸 316L 以上の合金 316L の炭素含有量が低いため、感作が防止されます。より攻撃的な媒体には、二相合金またはニッケル合金が必要になる場合があります。 - 304 および 316 を超えて: 「マリン グレード」およびその他の合金を理解する

- 用語 船舶グレードのステンレス鋼ねじ込み管継手 は正式な仕様ではなく、ほとんどの場合 316 または 316L ステンレス鋼を指す商用呼称です。その主な特性は、塩水による孔食や隙間腐食に対する優れた耐性です。最も要求の厳しい海洋または水中の海洋用途では、317L、904L、または 6Mo 合金などのさらに耐久性の高い合金が指定される場合があります。

- 非常に高い塩化物レベル、低い pH、または高温を伴う極端な環境では、Duplex 2205 (優れた強度と耐塩化物応力腐食割れ性) またはスーパー オーステナイト鋼 (6% モリブデン含有) などの材料が次に検討されます。

2. 漏れ防止システムの接続規格とシーリングを習得する

最も耐食性の高い材料であっても、接続自体に欠陥がある場合は機能しません。これには、機械的接合のためのねじ規格と漏れ防止のためのシール方法という 2 つの重要な側面が関係します。 NPT (National Pipe Tapered)、BSPP (British Standard Pipe Parallel)、BSPT (British Standard Pipe Tapered) などのねじ規格には互換性がありません。間違った規格や間違ったシール技術を使用すると、漏れやシステム障害の主な原因となります。さらに、シール要素は多くの場合、腐食連鎖において最も弱い部分となります。のために EPDM ガスケット付きステンレス鋼ねじ式ユニオン コネクタ 、ガスケットの材質 (EPDM) は、ステンレス鋼の本体と同様に、媒体との適合性を定義します。互換性のないガスケットを使用したコネクタは、継手のグレードに関係なく漏れます。

- ねじ規格の解明: NPT、BSPP、BSPT

- NPT (テーパー): ネジ自体が金属と金属のくさびでシールを形成し、通常はネジ シーラント (テープまたはペースト) と併用されます。北米では一般的です。

- BSPP (パラレル): シールを作成するには、継手の面に接着シール、ワッシャー、または O リングが必要です。ねじ山は機械的強度のみを提供します。ヨーロッパとアジアでよく見られます。

- BSPT (テーパー): 機能は NPT と似ていますが、ねじ山の角度とピッチが異なります。シーリング剤も必要です。クロススレッドを回避するには、正しく識別することが重要です。

- 耐食性におけるシーリングの重要な役割

- シールは、隙間腐食を受けやすいねじ山に媒体が接触するのを防ぎます。適切なシールにより、継手の完全性が保護されます。

- ガスケットの材質の選択は最も重要です。たとえば、EPDM (エチレン プロピレン ジエン モノマー) は、熱水、蒸気、アルカリ、弱酸に対する優れた耐性を備えているため、多くの工業用途や配管用途に多用途に使用できます。ただし、石油系のオイルや燃料には適していません。

シール・ガスケット材質 優れた耐性 耐性が低い ネジ付きコネクタの一般的な使用例 EPDM 熱水、蒸気、アルカリ、アルコール、弱酸 オイル、燃料、芳香族炭化水素 温水システム、HVAC、低濃度化学物質の移送。 FKM/バイトン® オイル、燃料、芳香族化合物、高温 蒸気、ケトン類(アセトンなど)、Skydrol® 油圧ライン、燃料システム、強力な化学処理。 PTFE/テフロン® ほぼすべての化学薬品、高温 コールド フロー (クリープ)、脆くなる可能性があります 超高純度または腐食性の高い化学システム。 3. 特定の高圧および化学環境の移動

特殊なアプリケーションには特殊な選択基準が必要です。のために 高圧水用の耐食性ステンレス鋼製ねじ込みコネクタ 、材料グレードを超えた要因が支配的になります。設計では、圧力による応力、ウォーターハンマーの可能性、絶対的な漏れの完全性の必要性を考慮する必要があります。同様に、化学処理においても、一般的な「耐食性」の主張だけでは不十分です。あ NPT ネジ付きステンレス鋼コネクタの耐薬品性チャート は、エンジニアが適合性分析を実行し、選択した材料が劣化、膨張、またはプロセス流体を汚染しないことを確認するために不可欠なツールです。このような環境での障害は、運用上の問題だけでなく、重大な安全上の危険をもたらします。

- 圧力工学: 設計と仕様の基礎

- 圧力定格: コネクタの圧力定格 (PSI または Bar) は、システムの最大動作圧力に安全係数を加えた値を超える必要があります。ウォーターハンマーのような過渡的な圧力を考慮してください。

- デザインの特徴: 高圧継手は多くの場合、より堅牢な設計になっており、適切なレンチの係合のためのより重い六角と、高圧用の NPT よりも優れた異なるねじ形状 (SAE J514 ストレートねじ O リング ボス継手など) を備えている可能性があります。

- 取り付けトルク: メーカー推奨の正確なトルクが重要です。トルクが不足すると漏れが発生します。過度のトルクを与えると、ステンレス鋼のネジ山が摩耗したり、シール面が変形したりする可能性があります。

- 化学的課題の克服: 互換性チャートの使用

- 耐薬品性チャートは、数百もの化学物質に対するさまざまな材料 (ステンレス鋼 304、316、ガスケット エラストマー) をグリッドにリストしたもので、多くの場合、「優秀」、「良好」、「普通」、または「非推奨」などの評価が付けられます。

- 使用方法: 正確な化学媒体、その濃度、動作温度を常に相互参照してください。 20°C で 10% の硫酸に耐えるコネクタでも、80°C では致命的な故障が発生する可能性があります。

化学媒体(例) 濃度と温度 推奨適合ボディ 推奨ガスケット(ユニオン用) 重要な注意事項 塩水(塩化物) 3.5%、周囲温度~50℃ 316 / 316L EPDMまたはFKM 304 は時間の経過とともに孔食が発生します。 塩酸 10%、25℃ 推奨されません (すべての標準ステンレス鋼は腐食します)。ハステロイ®、タンタル、またはライニング付き継手が必要です。 PTFE ステンレスの限界を浮き彫りにします。チャートではこれに「悪い」というフラグが付けられます。 脱イオン水 高純度、80℃ 316L(電解研磨) EPDM またはシリコン (純度が検証済み) イオン汚染とバイオフィルム付着の防止に重点を置いています。 4. 実用的な選択ガイドとインストールのベスト プラクティス

理論的な知識を備えた最後のステップは、実用的で実用的な選択とインストールのプロセスです。体系的なアプローチにより見落としを防ぎます。このチェックリストに従って、オプションを系統的に絞り込み、すべての重要なパラメーターに確実に対処できるようにします。選択後は、適切な設置について交渉の余地はありません。不適切な取り付けは、最も専門的に指定された製品であっても失敗の主な原因となります。 耐食性ステンレス鋼のネジ付きコネクタ 。組み立て中に細部に注意を払うことは、長期にわたるトラブルのない運用に役立ちます。

- ネジ付きコネクタを選択するための 5 ステップのチェックリスト

- 流体メディアを定義します。 すべての化学物質、濃度、動作温度をリストします。金属とエラストマーの両方の耐薬品性チャートを参照してください。

- 環境要因の評価: 取り付け場所は屋内、屋外、沿岸、水没ですか?これにより、必要な耐塩化物性レベルが決まります (例: 304 対 316)。

- 圧力と温度の要件を決定します。 最大使用圧力、テスト圧力、温度範囲を特定して、圧力定格と適切なガスケット材質を指定します。

- 正しいねじ規格と接続タイプを選択します。 既存のシステム規格 (NPT、BSPP) に適合します。カップリング、ユニオン、エルボなどを決定します。ユニオンを使用すると分解が簡単です。

- シール/ガスケットの材質を指定します。 ステップ 1 と 3 に基づいて、適切なガスケットを選択します (例: 温水には EPDM、油には FKM)。

- 長期的なパフォーマンスを確保するためのインストールに関する注意事項

- 実行すること: 継手に専用のシール面がない限り、テーパーねじ (NPT、BSPT) にはねじシール剤を使用してください。テープまたはペーストを正しく貼り付けます (最初の糸を避けて慎重に貼り付けます)。

- 実行すること: かじり(ねじ山の冷間圧接)を防ぐために、ステンレス鋼とステンレス鋼の接続には適切なねじ焼き付き防止剤を使用してください。

- しないでください: オーバートルク。校正済みのトルク レンチを使用し、メーカーの仕様に従ってください。よくある「感じるまで締める」というやり方は破損につながることが多いです。

- 実行すること: 組み立て前にネジ山に損傷がないか検査してください。テーピングや切断で発生した破片を取り除きます。

- 実行すること: 重要なシステムの定期的な検査スケジュールを確立し、漏れ、腐食、ガスケットの劣化の兆候がないか確認します。

よくある質問

同じシステム内で 304 ステンレス鋼継手と 316 ステンレス鋼継手を混合できますか?

機械的には可能ですが、腐食工学の観点からは一般的に推奨されません。より高貴な 316 ステンレス鋼は、一部の電解質が豊富な環境 (海水など) では、低貴な 304 ステンレス鋼とガルバニックカップルを形成する可能性があります。これにより、304 継手の腐食、つまりガルバニック腐食と呼ばれるプロセスが促進される可能性があります。一貫性と予測可能性を確保し、陽極と陰極のペアの生成を回避するには、システム全体で単一の合金グレードを標準化し、現在の最も要求の厳しい使用条件に適合させることがベスト プラクティスです。

高温化学ライン用の最も耐食性の高いガスケット材料は何ですか?

最も要求の厳しい高温化学サービス向けに、 PTFE(ポリテトラフルオロエチレン) または 延伸PTFE(ePTFE) 多くの場合、それが最上位の選択肢になります。非常に広い温度範囲 (連続最大 260°C / 500°F) にわたって、ほぼ普遍的な耐薬品性を提供します。ただし、一定の圧縮下ではコールドフロー (クリープ) が発生する傾向があり、特別に設計されたフランジ面や締め直しが必要になる場合があります。化学物質の攻撃性が低い蒸気や熱水を伴う用途には、高温 EPDM または FKM コンパウンドが適しており、シールが容易です。特定の媒体の化学物質と温度の適合性チャートを必ず参照してください。

ステンレス鋼のネジ付き継手の焼き付き (「かじり」) を防ぐにはどうすればよいですか?

ステンレス鋼は摩擦と圧力下で冷間圧接される傾向があるため、かじりは一般的な問題です。予防が鍵です:

- 焼き付き防止剤を使用してください: 組み立て前に、必ず高品質のニッケルまたは銅ベースの焼き付き防止潤滑剤を雄ねじに塗布してください。これによりバリア膜が形成されます。

- 制御トルク: 締めすぎないでください。トルクレンチを使用してください。目標はシールを達成することであり、最大の機械的強度を達成することではありません。

- さまざまな合金を使用する: 異種金属はかじりにくいため、可能であればステンレス鋼の雄ネジと真鍮または青銅の雌コンポーネントを組み合わせてください。

- ゆっくりと着実に: 組み立て中は、フィッティングをゆっくりと均等に回してください。急速にレンチを掛けると熱が発生し、かじりのリスクが高まります。

「マリングレード」は常に 316 ステンレス鋼ですか?

パイプ継手および締結具の文脈では、商業用語 「マリングレード」 圧倒的に~と同義です AISI 316 または 316L ステンレス鋼 。 316 に含まれるモリブデンは、海水中の塩化物による孔食を防ぐために不可欠です。ただし、材料認証を確認することが重要です。一部のあまり良心的でないサプライヤーは、304 の一般的な耐腐食性を理由に、304 を「船舶用」とラベル付けする場合があります。真の海洋用途の場合は、材料が 316/316L であることを示す文書 (ミル テスト証明書など) を必ず要求してください。高度に応力がかかる用途や安全性が重要な水中用途では、317L や二相鋼などのさらに耐久性の高い合金が指定される場合がありますが、これらは通常、一般的な用語で「船舶グレード」とは呼ばれません。

化学プラントのねじ接続部の腐食はどのくらいの頻度で検査する必要がありますか?

検査頻度はリスクに基づいており、プラントの機械的完全性プログラムで定義する必要があります。一般的なガイドラインは次のとおりです。

- 初期検査: 最初の 3 ~ 6 か月のサービスの後、ベースラインを確立します。

- 定期検査: 重要ではない軽度のサービス ラインの場合は、12 ~ 24 か月ごとの目視検査で十分な場合があります。

- 頻繁な検査: 腐食性または毒性の高い媒体、高振動、または重大な熱サイクルを扱うラインの場合、検査は四半期ごと、場合によっては毎月行う必要があります。これには、外部腐食、漏れ、シールの滲み、継手の周囲の変色や堆積物を探すことが含まれます。

- 高度なテクニック: 重要なラインについては、超音波厚さ検査や染料浸透検査などの非破壊検査 (NDT) を毎年計画して、内部の壁の薄化や外部からは見えないヘアライン亀裂を検出することができます。

最も重要なアクションは、調査結果を文書化し、観察された劣化率に基づいて検査スケジュールを調整することです。

- 主要な違い: モリブデン含有量と耐食性

-

業界ニュースDec. 04 2025ステンレス製コントロールバルブ 用途と選定ガイド

はじめに

現代の工業生産では、 ステンレス製コントロールバルブ フロー制御システムには欠かせないコンポーネントとなっています。流体の流れ、圧力、温度を正確に調整できるだけでなく、生産の安全性を確保し、効率を向上させ、機器の寿命を延ばす上でも重要な役割を果たします。産業オートメーションと精密製造の進歩に伴い、バルブに対する性能要件が高まっており、ステンレス鋼製制御バルブは、その優れた耐食性、高温耐性、機械的強度により、多くの業界で好まれています。

この記事は以下を中心に展開します ステンレス製コントロールバルブ では、その基本概念、産業用途、メンテナンスのヒント、耐食性の利点、流量制御ソリューション、省エネ用途について説明します。技術担当者や調達意思決定者に、適切な制御バルブをより適切に選択するための包括的な理解を提供することを目的としています。

第 1 部: ステンレス鋼製調節弁の基本概念

1.1 ステンレス製調節弁の定義

ステンレス製コントロールバルブ 主にステンレス鋼で作られた自動または半自動の流体制御装置です。その主な機能は、プロセス要件に従ってパイプライン内の流体の流れ、圧力、または温度を調整することです。通常のバルブと比較して、制御バルブは外部信号 (空気圧、電気、油圧) を通じて自動的に調整できるため、プロセスの安定性と安全性が確保されます。

制御バルブのコアコンポーネントには、バルブ本体、バルブコア、アクチュエーター、制御信号インターフェースが含まれます。バルブ本体は通常、過酷な使用条件に適応するために、304、316、または 316L などの耐食性の高温ステンレス鋼で作られています。バルブコアは高精度であり、微細な流量調整が可能であり、アクチュエーターは制御信号を機械的動作に変換し、迅速かつ正確な応答を保証します。

1.2 他の材質のバルブと比較した利点

銅、炭素鋼、またはプラスチックのバルブと比較して、ステンレス鋼の制御バルブには次のような大きな利点があります。

- 強い耐食性: 酸、アルカリ、海水などの腐食性流体に適しています。

- 優れた高温性能: 高温の蒸気やサーマルオイルシステムでの長期使用に耐えます。

- 高い機械的強度: 高圧下でも変形や破損が起こりにくい。

- 長寿命: 通常のバルブに比べメンテナンス間隔が長くなり、交換頻度やダウンタイムが軽減されます。

これらの特徴により、ステンレス鋼製制御バルブは化学、製薬、食品加工、石油、エネルギー産業で広く使用されています。

1.3 適用可能な業界の概要

ステンレス製の制御バルブは、流体制御に関わるほぼすべての産業分野に適用できます。

- 化学産業: 強酸や強アルカリを取り扱い、反応器、貯蔵タンク、パイプラインの安全な運転を確保します。

- 製薬業界: 高い衛生要件を備えたステンレス鋼は GMP 基準を満たしており、洗浄と滅菌が簡単です。

- 食品加工: 乳製品や飲料の製造など、耐食性があり、掃除が簡単な食品グレードのバルブが必要です。

- 石油化学およびエネルギー部門: 高温、高圧、可燃性の環境では、安全性と信頼性が非常に重要です。

パート 2: 工業用バルブの用途

2.1 主な応用分野

ステンレス製コントロールバルブ 業界全体で広く使用されています。典型的なフィールドには次のものがあります。

- 化学品製造ライン: 安定した反応温度、圧力、生成物濃度を維持するには、正確な流量制御が必要です。制御バルブは過剰反応または過小反応を回避するために流量を調整し、無駄を削減します。

- 食品および飲料の加工: ビール生産ラインでは、制御バルブが砂糖溶液、発酵液、水を正確に制御して、プロセスの一貫性と衛生状態を確保します。

- 水処理システム: 都市および廃水処理プラントにおける水の流れ、化学物質の投与、圧力の安定化を制御します。

- エネルギーおよび蒸気システム: 制御弁は発電所や産業用ボイラーの蒸気の調整と圧力を管理し、安全性とエネルギー効率を確保します。

2.2 業界固有のパフォーマンス要件

産業用途ごとに異なる要件があります。

- 化学産業: 耐食性と高温安定性を重視し、流量変化に対する感度が高くなります。

- 食品および製薬業界: 細菌の増殖を防ぐために、衛生的な素材、掃除が簡単な設計、デッドゾーンを最小限に抑える必要があります。

- エネルギー産業: 高圧、高温耐性、エネルギー効率の最適化に重点を置いています。

したがって、調節弁の選定には材質、仕様、使用環境などを総合的に判断する必要があります。

2.3 事例分析

大規模な化学プラントの酸・アルカリ混合反応システムでは、304 ステンレス鋼の制御バルブが使用されていました。原材料の強い腐食性のため、炭素鋼製のバルブは漏れや腐食が起こりやすいのに対し、ステンレス鋼製のコントロールバルブは強い耐食性と敏感なバルブコアの応答を提供し、高い流量調整精度と生産の安定性を保証します。さらに、メンテナンス間隔が 2 倍以上に延長され、生産のダウンタイムのコストが削減されました。

パート 3: バルブメンテナンスのヒント

3.1 メンテナンスの重要性

高品質のステンレス鋼製制御バルブであっても、適切にメンテナンスされないと影響を受け、耐用年数や制御精度に影響を与える可能性があります。メンテナンスにより漏れや固着、生産事故を防止し、装置全体の信頼性を高めます。

3.2 日常点検方法

- 外観検査: バルブ本体とアクチュエーターに腐食、亀裂、摩耗がないか定期的にチェックしてください。

- バルブコアの動き: 手動または自動で作動し、固着や異音のないスムーズな動作を実現します。

- シール性能: 開位置と調整位置の両方で漏れがないか確認します。必要に応じてシールを交換します。

- 潤滑メンテナンス: 機械式トランスミッションを備えたアクチュエータに潤滑剤を追加して、スムーズな動作を確保します。

3.3 よくあるメンテナンスの間違い

- 定期的な掃除を怠ると、 腐食性流体環境における堆積物は制御精度を低下させます。

- 不適切な潤滑剤の使用: 適合しないオイルはシールの劣化やバルブの固着の原因となります。

- 頻繁な高速スイッチング: バルブコアの摩耗が増加し、寿命が短くなります。

3.4 推奨されるメンテナンス間隔

化学環境や腐食性の高い環境では、3 ~ 6 か月ごとに包括的なメンテナンスを行うことをお勧めします。水処理や食品加工などの常温常圧システムの場合、メンテナンスは 6 ~ 12 か月かかる場合があります。実際の使用条件や流体の特性に応じて間隔を調整してください。

パート 4: 耐食性バルブの利点

工業生産において、腐食はバルブの寿命を縮め、頻繁な故障を引き起こす大きな要因となります。 ステンレス製コントロールバルブ 顕著な耐食性を示します。炭素鋼または通常の合金バルブと比較して、ステンレス鋼は自然に保護不動態層を形成し、酸化性または酸性/アルカリ性媒体中で長期間安定性を維持します。

化学工業では、硫酸、塩酸、水酸化ナトリウムなどの強酸や強アルカリを扱う生産ラインが多くあります。通常のバルブは腐食や金属イオンの汚染が起こりやすく、製品の品質に影響を与えます。ステンレス鋼の制御バルブは、これらの化学的攻撃に耐え、耐用年数を延ばし、安全な生産を保証します。

耐食性はバルブの設計にも依存します。高品質のステンレス鋼製コントロールバルブは、流体の流れと堆積物の蓄積を考慮し、デッドゾーンを減らし、腐食のリスクをさらに低減します。たとえば、高温蒸気システムでは、316L ステンレス鋼バルブは蒸気や不純物に耐え、長期間にわたってシールと調整性能を維持します。

化学的腐食に加えて、物理的腐食も一般的です。海水、塩水噴霧、高湿度の環境下では、通常のバルブは錆びやすくなりますが、ステンレス製バルブはクロム、ニッケル、モリブデンにより緻密な不動態皮膜を形成し、酸化を防ぎ信頼性を高めます。これは、海水処理、発電所、海洋産業で広く使用されている理由の説明になります。

さらに、耐食性バルブによりメンテナンスコストも削減されます。バルブは損傷に強く、シールは長持ちし、頻繁な交換やダウンタイムは最小限に抑えられます。継続的な生産システムの場合、これによりダウンタイムのコストと生産リスクが大幅に削減されます。

パート 5: フロー制御ソリューション

流量制御は工業生産の中核的な側面です。 ステンレス製コントロールバルブ オンオフ制御を可能にするだけでなく、正確なバルブコアの位置決めによる継続的な流量調整も可能にし、システム全体のパフォーマンスを最適化します。化学、製薬、食品、エネルギー業界では、流量制御の精度が製品の品質と生産効率に直接影響します。

最新の産業オートメーション システムでは、多くの場合、制御バルブを PLC または DCS と統合し、自動調整に電気信号または空気圧信号を使用します。たとえば、化学反応器供給システムでは、制御バルブが温度と圧力の信号に基づいて供給流量を自動的に調整し、均一な反応速度を確保し、副反応や安全上の事故を防ぎます。この正確な制御により効率が向上し、原材料の無駄が削減されます。

流量制御の最適化は、バルブの性能、配管設計、流体特性、制御戦略に依存します。高粘度流体の場合、不安定な流れやキャビテーションを防ぐために、バルブの流量特性曲線がポンプの曲線と一致する必要があります。マルチポイント分配システムは、複数のバルブを使用して正確な割り当てを行い、プロセスの精度と効率を確保します。

需要の高い医薬品生産では、フロー制御の精度が医薬品の品質とバッチの一貫性に影響します。ステンレス製のコントロールバルブは、ミリリットルレベルの流量制御を実現し、高速応答性、耐食性、衛生的特性を備え、GMP 基準を満たしています。この精度により、食品業界やバイオテクノロジー業界では不可欠なものとなっています。

フロー制御は、エネルギー使用の最適化にも役立ちます。蒸気または冷却水の正確な制御により、エネルギーの無駄を最小限に抑えながらプロセス温度を維持し、経済的および環境的利点の両方を実現します。

パート 6: エネルギー効率の高いバルブのアプリケーション

エネルギーコストの上昇と環境規制の強化により、エネルギー効率の高い産業用機器の重要性がますます高まっています。 ステンレス製コントロールバルブ 設計と制御特性により省エネに貢献し、システム効率を向上します。

高精度のバルブ制御により、流体調整時のエネルギーロスを低減します。従来のバルブ システムでは、不安定な流れを補うために追加のポンプやコンプレッサーの作業が必要になることがよくあります。高性能ステンレス鋼の制御バルブは迅速かつ正確に応答し、システムの安定性を維持し、余分なエネルギー消費を削減します。

さらに、ステンレス鋼バルブの耐久性と長いメンテナンス間隔により、間接的にエネルギーが節約されます。耐用年数が長くなることで生産停止が減り、再稼働時のエネルギー使用量と材料損失が削減されます。高温、高圧、腐食性の条件下では、通常のバルブは交換頻度が高く余分なエネルギーを消費しますが、ステンレス製の調節弁は長期間安定して作動します。

熱システムおよび蒸気システムでは、省エネバルブが蒸気の流れを正確に調整することで熱交換効率を最適化し、漏れと燃料消費量を削減します。水処理および HVAC システムでは、バルブ曲線を最適化することでポンプとファンの負荷を最小限に抑え、省エネ効果を実現します。

たとえば、大規模な化学プラントでは、蒸気制御システムのバルブを 316 ステンレス鋼の制御バルブに置き換えました。システムの安定性が向上し、蒸気消費量が約 12% 減少し、年間数十万ドルを節約できました。高性能でエネルギー効率の高いバルブを選択すると、環境と運用コストの両方にメリットが得られます。

結論

ステンレス製コントロールバルブ は現代の工業用流体制御に不可欠なデバイスであり、化学、製薬、食品、エネルギー業界全体で耐食性、精度、長寿命、エネルギー効率を提供します。基本コンセプトや産業用途からメンテナンス、流量制御ソリューション、耐食性、省エネの利点まで、ステンレス鋼製コントロールバルブはかけがえのない価値を発揮します。

企業にとって、適切なステンレス鋼製制御バルブを選択すると、生産効率と製品品質が向上するだけでなく、エネルギー消費が削減され、システム運用が最適化され、ダウンタイムのリスクが最小限に抑えられます。バルブの特性、用途、メンテナンス方法を理解することで、技術担当者や管理者は情報に基づいた意思決定を行い、バルブの可能性を最大限に活用できるようになります。 ステンレス製コントロールバルブ .

産業オートメーションとグリーンマニュファクチャリングの時代においても、高性能ステンレス鋼製制御バルブは引き続き生産システムをサポートし、企業が効率的で安全かつ省エネな運用を確実に達成できるようにします。

-

業界ニュースOct. 13 2025知識を深めよう、ステンレス鋼管継手の軟質・硬質とは何を指しますか?

ステンレス鋼は確かに皆様に馴染み深いものです。生活の中で至る所に見られます。例えばステンレス製魔法瓶カップやステンレス製ボウルなど。実際、ステンレス鋼管継手は食品・医療、金属製品、機械設備などの産業で広く使用されています。具体的な用途によって、ステンレス鋼管継手の硬度に対する要求は異なります。もしご存じでしたら、科学的な知識をお教えください。ステンレス鋼管継手の硬度と軟度を表すパラメータは何ですか?実際、ステンレス鋼管継手の硬度測定には、主にブリネル硬度、ロックウェル硬度、ヴィッカース硬度の指標が使用されています。これらの方法には、以下のような違いがあります。

1. ヴィッカース硬度(HV)

ステンレス鋼管継手のヴィッカース硬度試験は、圧痕試験法であり、非常に薄い金属材料や表面層の硬度を測定するために使用できます。これは、ブリネルおよびロックウェル試験法の主な利点を備えていますが、ロックウェル法ほど単純ではなく、ヴィッカース法はステンレス鋼管継手の規格ではほとんど使用されていません。しかし、ヴィッカース硬さ試験機は測定範囲が広く、産業で使用されるほぼすべての金属材料を測定することができます。

2. ブリネル硬さ(HB)

ステンレス鋼管継手の規格において、ブリネル硬さが最も広く使用されています。材料の硬さを表すには、圧痕径がよく用いられ、直感的で便利です。ただし、より硬い鋼材や鋼管、あるいは薄い鋼材や鋼管には適していません。

3. ロックウェル硬度(HR)

ロックウェル硬度試験はブリネル硬度試験と同様に圧痕試験法を用いるが、圧痕の深さを測定する。現在広く用いられている方法であるが、ロックウェル硬度等級にはA、B、Cの3規格があり、通常HRA、HRB、HRCと表記される。表示方法は硬度データと硬度記号である。このうちHRCは鋼管規格においてブリネル硬度Hbに次ぐ重要度を持つ。ロックウェル硬度は極めて軟らかい金属材料から極めて硬いものまで測定可能で、硬度計の目盛りから直接硬度値を読み取れる。ただし硬度値の精度はブリネル法に劣る。試験片が小さすぎる場合、またはブリネル硬度(HB)が450を超える場合は、ロックウェル硬度測定を使用しなければならない。

若松ステンレス鋼管継手メーカーは、ISO9001品質管理システムの要求事項を厳格に遵守し、作業者自己検査・工程間相互検査・検査員特別検査の三位一体を実現し、不合格品が顧客に流出するのを防止している。

-

業界ニュースOct. 13 2025溶接欠陥による漏れ

大型の金属容器と数百キロメートルの流体輸送パイプラインの両方が溶接で接続されています。溶接法により、優れた機械的特性を有する溶接継手を得ることができます。しかし、溶接の過程では、人的要因やその他の自然要因の影響により、溶接形成の過程に必然的にさまざまな欠陥が生じます。溶接部の漏れの大部分は、溶接プロセスで残った溶接欠陥によって引き起こされます。

最も一般的な溶接方法は電気溶接とガス溶接です。両方の共通の溶接欠陥を以下に説明します。

1。電気溶接継ぎ目の欠陥

電気溶接は、電気エネルギーによって生成される高温アークを通じて金属接合部全体を得るプロセスです。電気溶接シームの一般的な欠陥には主に次のものがあります。

(1)図6-6に示すように、完全に溶接されていない溶接部の隙間または縁は溶けず、残った隙間を不完全溶接といいます。不完全な浸透により、層間の小さな隙間に沿って圧力媒体が漏れ、重篤な場合にはジェット漏れも発生します。

(2)図6-7に示すように、溶接部におけるスラグ介在物の非金属物質をスラグ介在物と呼びます。スラグの含有は主に操作技術が不十分であるため、溶融プール内のスラグが浮き上がらず、溶接部に存在します。スラグ含有物は卑金属の汚れからも発生する可能性があります。

外部欠陥と呼ばれるスラグ介在物がいくつか見られます。一部は溶接の深さに存在し、肉眼では見ることができず、内部欠陥と呼ばれる非破壊検査によって見ることができます。内部欠陥と外部欠陥の両方が溶接に大きな害を及ぼし、それらの存在により溶接の機械的特性が低下します。針状の形状を持つ一部の微小介在物の場合、スラグ介在物の鋭角により応力集中が発生し、これは亀裂の応力集中とほぼ等しくなります。溶接部内の窒化物とリン酸塩の針状により金属が脆くなり、酸化鉄や硫化鉄にも亀裂が生じる可能性があります。

スラグの混入によって引き起こされる溶接漏れも、特に溶接品質要件が低い流体伝達パイプラインや容器でよく見られます。スラグを含む溶接部は、局所領域に応力集中を引き起こし、スラグを含む先端の微小亀裂を拡大します。この亀裂がパイプの壁厚を貫通すると、漏れが発生します。

(3)金属溶接中、何らかの理由で溶融プール内のガスが逃げて溶融プール内に留まる時間がありません。図 6-8 に示すように、溶接部内の流体金属は凝固して細孔と呼ばれる細孔を形成します。細孔の形状、サイズ、量は、卑金属の鋼の種類、溶接棒の性質、溶接位置、溶接機の動作技術レベルに関係します。細孔を形成するガスの一部は、もともと電極の卑金属または鋼コアに溶解しています。一部は薬物皮膚が溶けたときに生成されるガスです。一部は加熱後の卑金属上の油錆やスケールの分解によって生成されます。その他は大気から発生します。低炭素鋼溶接部の細孔は主に水素または一酸化炭素の細孔です。

気孔の位置の違いにより、表面気孔と内部気孔に分けられます。分布の違いにより、排出気孔、緻密気孔、連続気孔などに分けられます。これらの気孔の原因はさまざまで、気孔の形状や大きさも球形、楕円形、渦状、毛虫状など異なります。

気孔率は溶接の強度に大きな影響を与えます。これにより、溶接部の有効作業負荷が軽減され、溶接部の機械的特性、特に曲げ靱性と衝撃靱性が低下し、溶接部のコンパクト性が破壊されます。連続的な多孔性は溶接構造の破壊につながる可能性もあります。

通常、単一の小さな空気穴は漏れを引き起こしません。しかし、温度差応力、設置応力、またはその他の自然力の作用下では、長い細孔の先端に応力集中現象が発生し、その結果、細孔の先端に亀裂が生じ、連続的に膨張し、最終的には漏れが発生します。いくつかの連続したハニカム細孔は点漏れを引き起こします。圧力接着およびシール技術に導入されたシンプルで簡単な方法は、このような溶接孔によって引き起こされる漏れを排除するために使用できます。漏れ圧力と量が大きく、作業員が漏れ部分に近づくのが難しい場合は、エージェント型加圧シール技術を使用してそれを排除できます 加圧溶接シール技術に導入された方法により、熱間加工が可能な部品も除去でき、強度が高く、耐用年数が長くなります。

(4) 亀裂は金属の最も危険な欠陥です。また、さまざまな材料の溶接プロセスでよく遭遇する問題でもあります。この金属の危険な欠陥は、継続的に膨張および伸長する傾向があります。シールの観点から見ると、亀裂の拡大は最終的にシールされた流体媒体の漏れにつながります。

亀裂は、縦方向の亀裂、横方向の亀裂、溶接中心の亀裂、根の亀裂、クレーターの亀裂、熱影響部の亀裂などに分けられます。

溶接の表面に亀裂が現れることもあれば、溶接の内側に亀裂が現れることもあります。時には巨視的、時には顕微鏡的であり、顕微鏡でのみ観察できます。一般的な亀裂は以下の通りです。

1) 溶接金属の高温割れ。この種の亀裂の特徴は、亀裂が青黒色、つまり高温で酸化される金属の色であることです。亀裂は常に溶接部の中心、または溶接フィッシュスケールの波紋に対して垂直に発生します。溶接面に見える熱亀裂は目立たないジグザグ形状をしています。アークピットのパターン状またはわずかにジグザグの線形亀裂も熱亀裂に属します。

2) 溶接金属の冷間亀裂。コールドクラックはホットクラックとは異なります。溶接後の低温、通常は 200-300 ℃ で製造されます。冷間亀裂は溶接冷却中にすぐに現れる場合があり、数時間、数日、さらには 1 か月または 2 か月後に現れる場合もあります。したがって、冷間亀裂は遅延亀裂とも呼ばれます。遅延亀裂のほとんどは、母材または母材と溶接部の接合部の融着線に発生し、そのほとんどは縦方向の分布であり、場合によっては横方向の亀裂である場合もあります。その外観の特徴は、溶接金属表面に露出した冷間亀裂部分に明らかな酸化色がなく、破壊が明るいことです。金属組織学的特徴は、冷間亀裂が粒界で発生したり、粒体に浸透したりする可能性があることです

上記では、いくつかの一般的な溶接継ぎ目の欠陥とその原因のみを紹介します。もちろん、他のいくつかの要因も溶接欠陥を引き起こします。一般的に言えば、午後の溶接にどのような溶接欠陥が存在しても、溶接の品質に影響を与え、溶接の強度を弱め、機器やパイプライン内の危険な化学媒体の漏れの重要な理由にもなります。

2。ガス溶接の溶接欠陥

ガス溶接は、溶接トーチから放出される可燃性ガスと酸素を混合して燃焼させ、熱によって 2 つの溶接部の接合部を溶融状態に加熱し、溶接部を充填材の有無にかかわらず接続して全体を得るプロセスです。ガス溶接の過程では、電気溶接と同様に、、何らかの理由で溶接に溶接欠陥が発生することがあります。

(1)過熱および過燃焼 過熱および過燃焼とは、一般に、ガス溶接中に金属がある程度加熱された後の金属構造の変化を指します。金属の過熱は、金属表面の黒化と酸化スケールの発生を特徴とします。結晶粒が粗大化します。過焼入れでは、結晶粒の粗大化に加え、粒界も強く酸化され、溶接部の巨視的特徴として「スラグ状」となります。過熱された金属は脆化し、過焼入れが進むほど脆性が強まります。この欠陥の主な理由は次のとおりです:

1) 炎のエネルギー速度が高すぎます

2) 溶接速度が遅すぎます

3) トーチが 1 か所に長く留まりすぎます。

さらに、過剰な酸素による酸化炎、不適格な溶接ワイヤ組成、過剰な風力による場所での溶接などの客観的要因にも関連しています。明らかに、このような溶接欠陥の存在は必然的に溶接品質に影響を与えます。

(2)細孔は溶接部に残る気泡です。ガス溶接におけるエアホールの主な原因は次のとおりです:

1) ワークピースと溶接ワイヤの表面はきれいでなく、油、錆、塗料、酸化物のスケールがあります

2) 溶接ワイヤと母材の化学組成が要件を満たしていません

3) 溶接速度が速すぎます

4) 溶接ワイヤと母材間の加熱と溶融の調整に一貫性がありません。

細孔が存在すると、溶接部の有効断面積が減少し、溶接部のコンパクトさが破壊され、溶接継手の機械的特性が低下します。

(3)スラグの混入は、溶接部品や溶接線に油、塗料、錆などの汚れがあり、組立溶接時に洗浄に必要な手段が講じられていない場合に発生する可能性があります。この種のスラグ介在物は、電気溶接中に発生するスラグ介在物と同じ害を引き起こします。

(4)アンダーカットアンダーカットは、母材と溶接金属の接合部に形成されるピットまたは溝です。横溶接を溶接する場合、溶接の上部にアンダーカットが形成される可能性が最も高くなります。その理由は、溶接ノズルの傾斜角が間違っており、溶接ノズルと溶接ワイヤの揺れが不適切であり、火炎エネルギー速度が大きすぎるためです。

溶接部にアンダーカット欠陥が形成されると、金属の有効断面積が減少し、アンダーカットに応力集中が形成されます。この応力集中により、溶接部に小さな亀裂が伝播したり、漏れが発生したりすることもあります。

(5)ガス溶接時の亀裂の主な原因は次のとおりです

1) 溶接および溶接ワイヤの適格でない組成および構造です(金属中の過剰な炭素含有量、過剰な硫黄およびリン不純物、不均一な構造など);

2) 溶接中の過度の応力、溶接補強高さの不足、または溶接融着不良です

3) 長い溶接を溶接する場合の不適切な溶接順序です

4) スポット溶接中、溶接が短すぎるか、融合が不十分です

5) 職場の低温です

6) 溶接接合部の端部が充填されていません。

金属の場合、亀裂は最も危険な溶接欠陥です。その存在により溶接部品の支持力が明らかに低下し、亀裂の先端に応力集中が必然的に現れます。応力集中により亀裂は継続的に膨張します。亀裂が一定の深さに達すると、パイプラインや機器のシール性能が破壊され、流体媒体がこれらの亀裂に沿って漏れます。

電気溶接とガス溶接の両方の欠陥が溶接漏れの根本原因です。永久硬化の観点から溶接品質を向上させることが絶対に必要です。ただし、生産の安全性を確保するには、圧力シール技術によって稼働している機器やパイプラインの溶接部の漏れを排除する必要があります。

-

業界ニュースOct. 13 2025ミニボールバルブの用途と特徴

製品機能: 主にパイプライン内の媒体の切り替え、遮断、接続に使用され、流体の調整や制御にも使用できます。パイプラインの切り替えや流れを簡単に制御できるだけでなく、美しい効果も得られます。

製品の特徴:バルブはコンパクトな構造、シール面と球面の間の信頼性の高いシール、シンプルな構造、便利なメンテナンス、閉じたシール状態、媒体によって侵食されにくい、簡単な操作とメンテナンスを備えています。

1. 頻繁な操作、素早い開閉、軽量化に適しています。

2. 液体抵抗が低い。

3.実用新案は構造が簡単で、相対体積が小さく、軽量でメンテナンスが便利であるという利点があります。

4. シール性が良好です。

5. 設置方向に制限されず、メディアの流れ方向は任意です。

6. 無振動、低騒音。

7. 最大許容圧力:

常温水・油・ガス 5.49mpa

飽和蒸気 0.5MPa

シール検査圧力:0.59mpa

使用温度範囲 -20℃~180℃

8.製品サイズ: 1 / 8 1 / 4 3 / 8 3 / 4 1

-

業界ニュースOct. 13 2025ステンレス鋼ボールバルブの応用 上海如星金属製品有限公司

ボールバルブの紹介:

ボールバルブは主にパイプライン内の媒体の流れを遮断、分配、変更するために使用されます。ボールバルブは広く使用されている新しいタイプのバルブです。その動作原理は、バルブコアを回転させることでバルブの詰まりを解消または遮断することです。ボールバルブはスイッチが軽く、容積が小さいという利点があります。大口径化が可能で、確実なシールが可能で、構造がシンプルでメンテナンスも容易です。シール面や球面が閉じていることが多く、媒体に侵食されにくい。さまざまな業界で広く使用されています。

ボールバルブの特徴:

ステンレス製ボールバルブは90度回転させるだけで、小さな回転トルクでしっかりと閉まります。バルブ本体の完全に等しい内腔により、抵抗が非常に小さく、媒体に直線的な流路が得られます。ボールバルブの最大の特徴は、コンパクトな構造と操作とメンテナンスの容易さにあります。ステンレス製ボールバルブは、空気、水、蒸気、さまざまな腐食性媒体、泥、石油製品、液体金属、放射性媒体など、さまざまな種類の流体の流れを制御するために使用できます。ボールバルブ本体は一体型または組み合わせて使用できます。このタイプのバルブはパイプライン内に水平に設置されます。ステンレス鋼ボールバルブの分類:ステンレス鋼空気圧ボールバルブ、ステンレス鋼電気ボールバルブ、ステンレス鋼手動ボールバルブ。ステンレス鋼ボールバルブは 304316321 ステンレス鋼ボールバルブで作られています。

ボールバルブ操作時の注意事項:

1. ステンレス製のバルブは他の金属との接触を避けなければなりません。なお、内部にゴミ等の異物が入らないようにし、換気の良い環境で保管してください。

2. ボールバルブのインナーガスケットを保護するため、ボールバルブは全開状態、ゲートバルブ、ストップバルブ、チェックバルブは全閉状態としてください。

3. 配管施工前に界面の状態、油汚れ等の有無を確認し、付着している異物がある場合には除去してください。

4. バルブ本体には指定の流れ方向があります。配管工事の際は、弁本体に表示されている流れ方向を確認してください。取り付け中、流体の方向はバルブ本体の矢印と一致している必要があります。

5. 配管とバルブを接続したら、配管側のバルブ端をレンチで固定し、鋼管をパイプレンチで締め付けます。ネジを締めすぎると鋼管の端がボールバルブの内部を傷つける可能性があります。

6. ボルトを締める際は片側だけを締めるのではなく、対角線上のボルトを締めてください。

7. シールリング付バルブは、シールリングの特性上、保管中にシール部の圧力が低下し、漏れが発生することがあります。緩んだネジは必ず締めてご使用ください。通常の使用中にも、ネジの緩みを定期的にチェックする必要があります。

- 電話: +86-21-59261529

- メール: sales@sh-wakamatsu.com

- メール: panhy@sh-wakamatsu.com

- 住所: 中国上海市金沢鎮工業団地B3工場

著作権 © 上海若松金属製品株式会社

全著作権所有。

English

English 日本語

日本語 中文

中文